全部

▼

搜索

熱搜:

位置:中冶有色 >

> 磨粒刮擦誘導(dǎo)單晶鎳微結(jié)構(gòu)演化與塑性去除行為的納觀分析

866

編輯:中冶有色技術(shù)網(wǎng)

來源:陳晶晶,邱小林,李柯,袁軍軍,周丹,劉亦薇

866

編輯:中冶有色技術(shù)網(wǎng)

來源:陳晶晶,邱小林,李柯,袁軍軍,周丹,劉亦薇

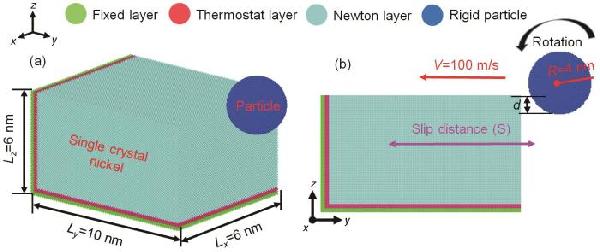

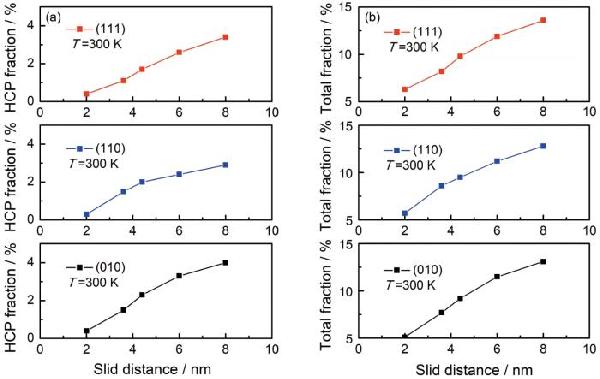

| Physical quantity | Nickel | Rigid particle |

|---|---|---|

| Dimension |

6 nm×10 nm×6 nm (Lx ×Ly ×Lz ) |

R=4 nm |

| Lattice constant | 0.353 nm | 0.3567 nm |

| Temperature | 300 K | |

| Depth | 2.5 nm | |

| Time step | 1 fs | |

| Scratch velocity | 100 m/s | |

| Rotation period | 10 ps | |

| Sliding distance | 8 nm |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日