全部

▼

搜索

熱搜:

位置:中冶有色 >

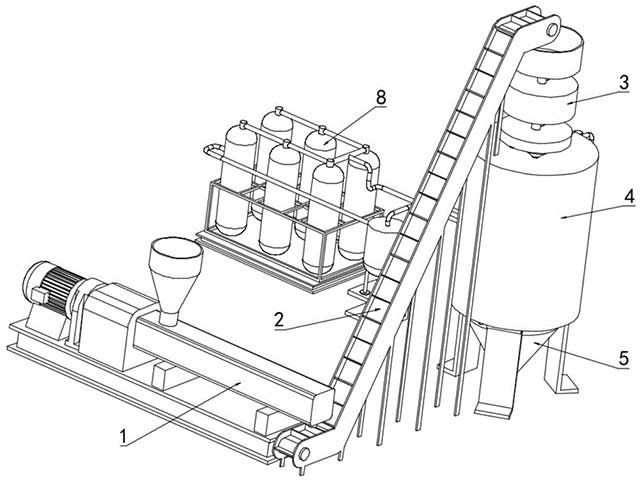

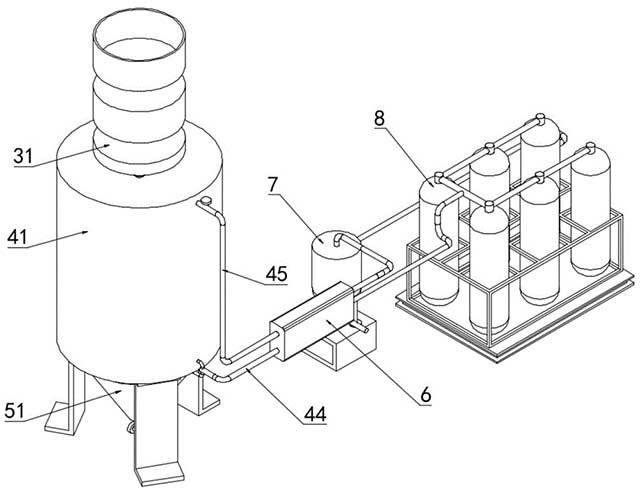

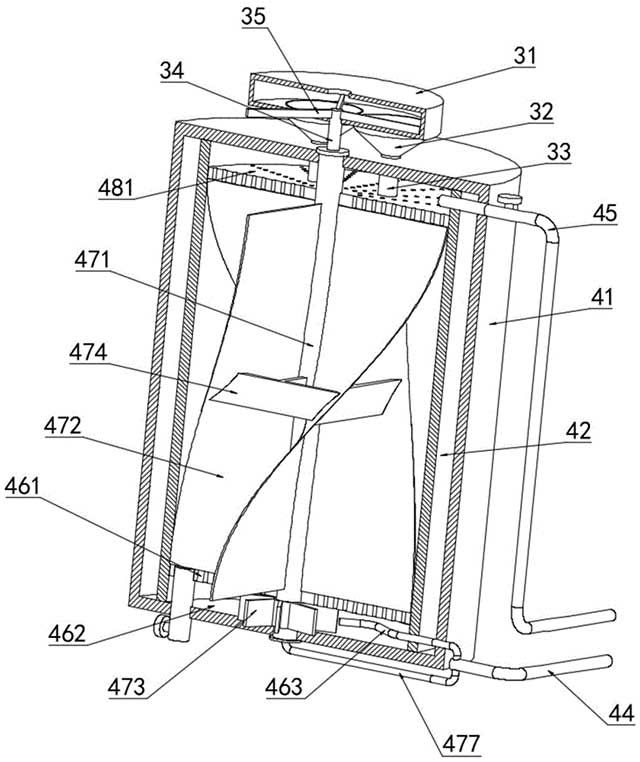

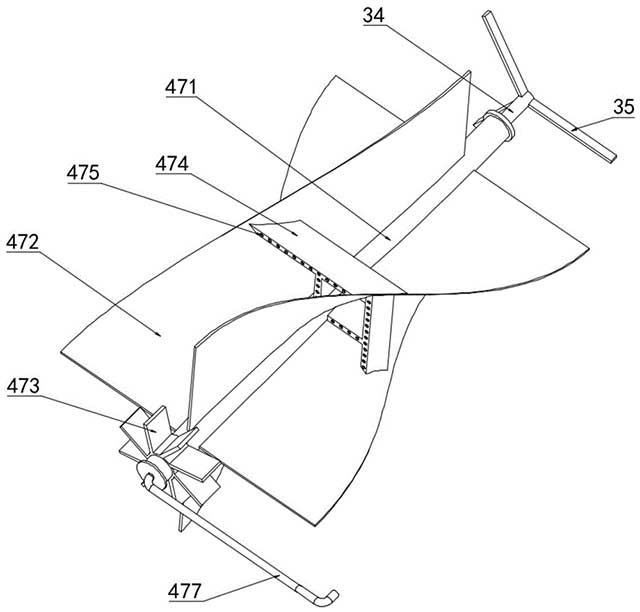

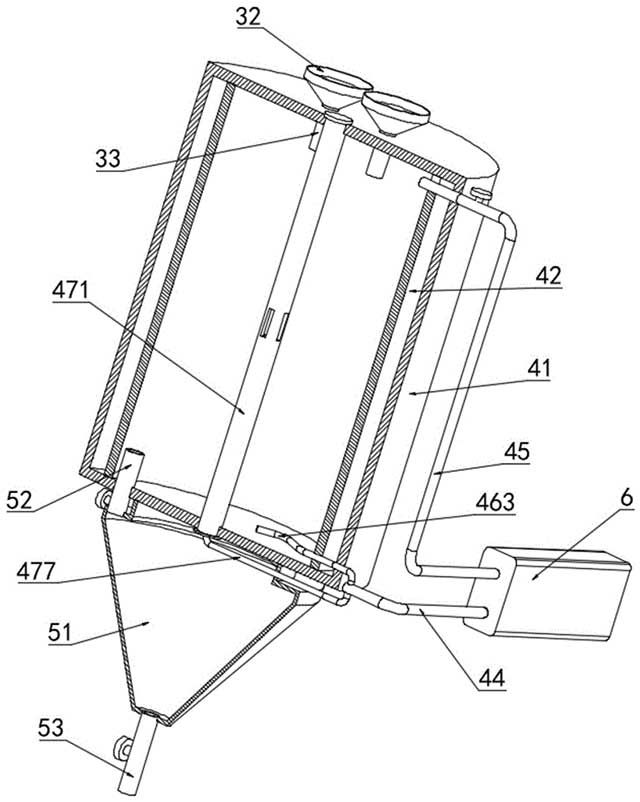

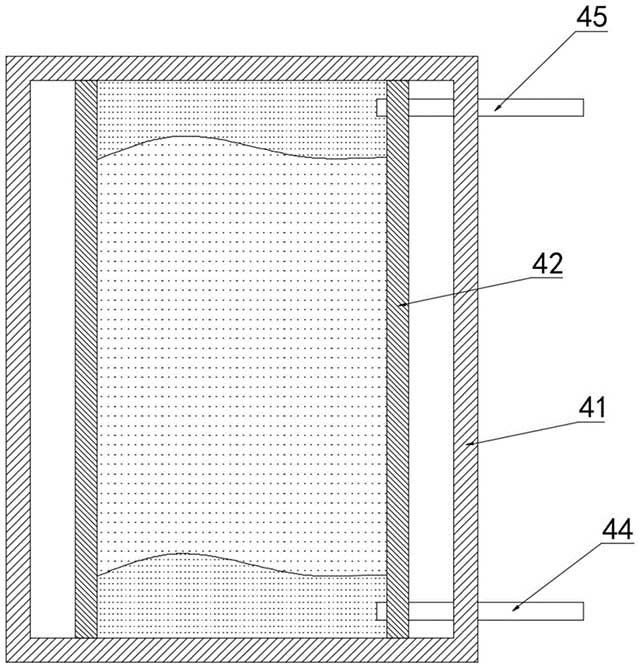

> 銅冶煉渣回收處理裝置及處理工藝

236

編輯:中冶有色技術(shù)網(wǎng)

來源:安徽益暉新能源科技有限公司

236

編輯:中冶有色技術(shù)網(wǎng)

來源:安徽益暉新能源科技有限公司

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日