全部

▼

搜索

熱搜:

205

編輯:中冶有色技術網(wǎng)

來源:陜西恒昌鉬業(yè)有限公司

205

編輯:中冶有色技術網(wǎng)

來源:陜西恒昌鉬業(yè)有限公司

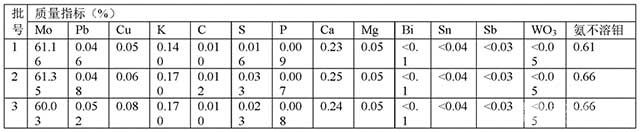

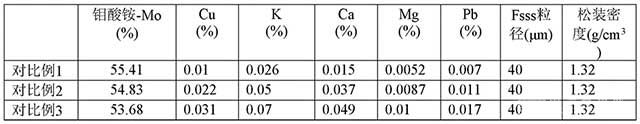

[0049]表1 焙燒鉬精礦分析化驗指標

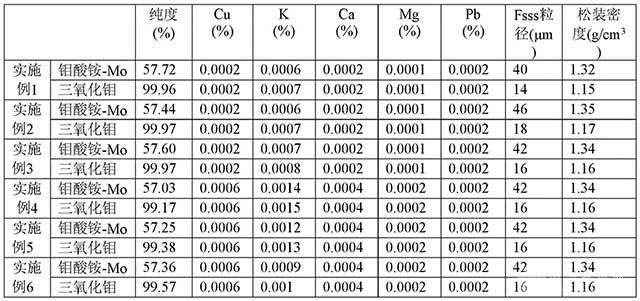

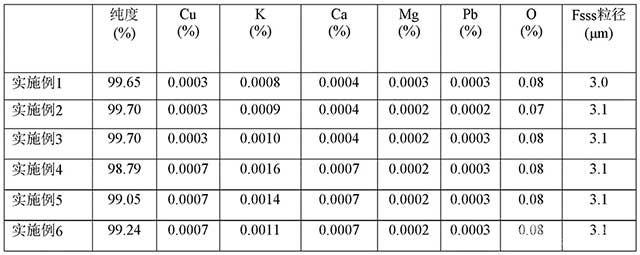

[0092]表2 實施例1~6鉬酸銨-Mo的含量和三氧化鉬純度以及雜質含量檢測

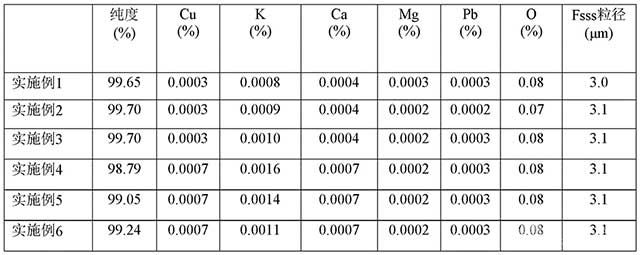

[0093]表3 實施例1~6中鉬粉的純度以及雜質含量檢測

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0