全部

▼

搜索

熱搜:

位置:中冶有色 >

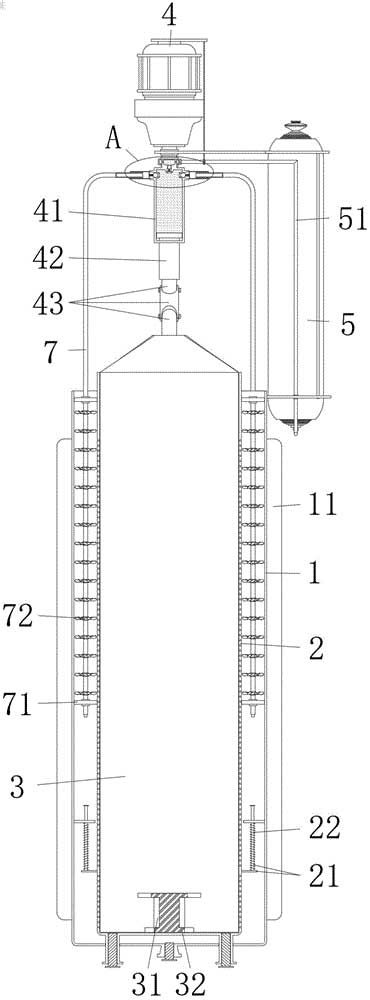

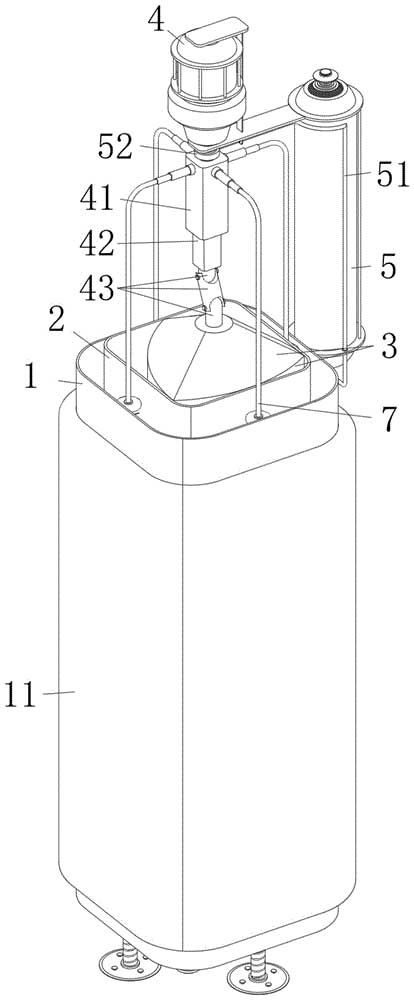

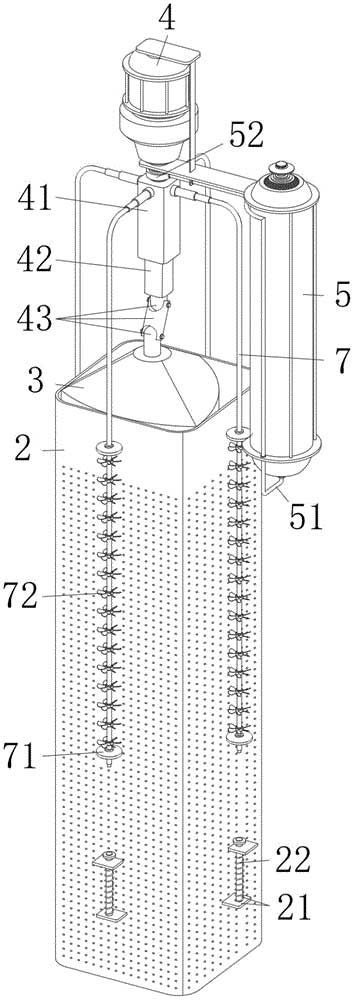

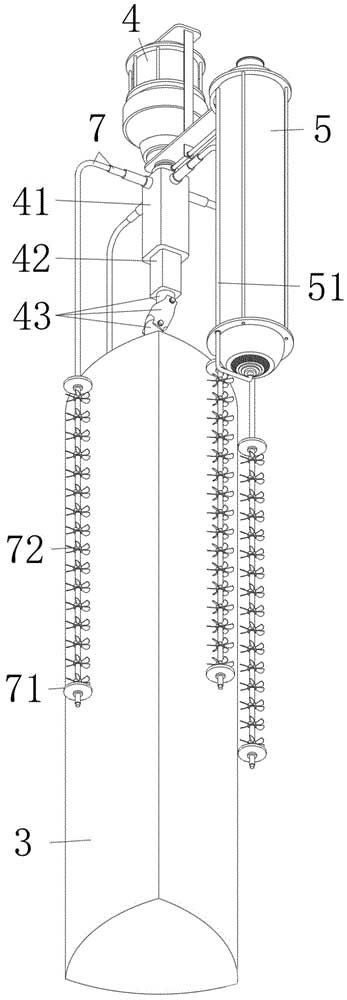

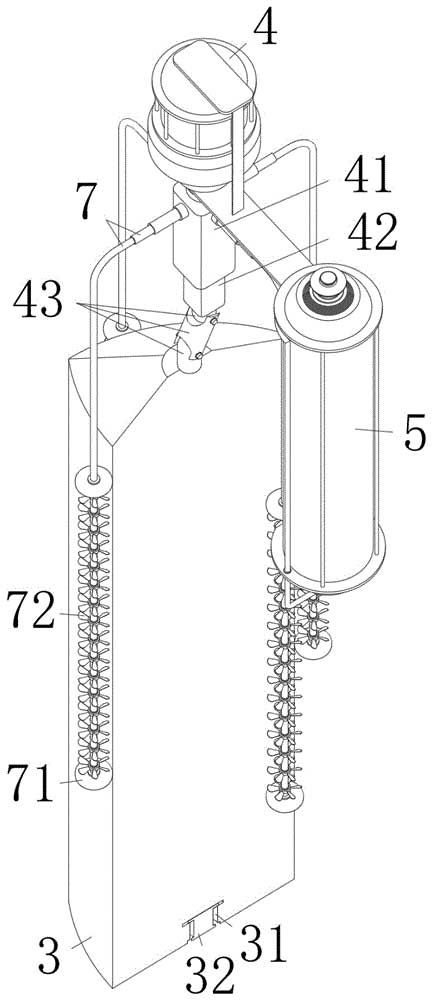

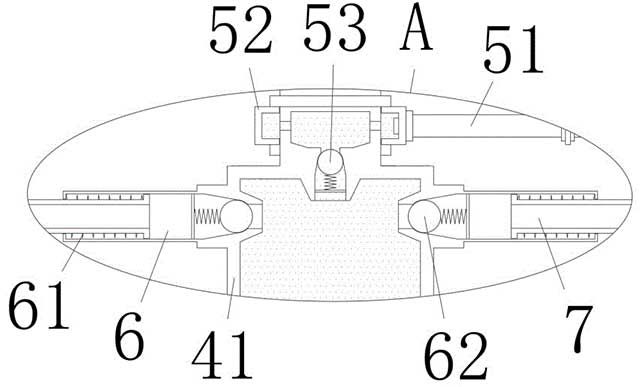

> 金屬固廢處理過(guò)程分離提取焦銻酸鈉的裝置

195

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:耒陽(yáng)市焱鑫有色金屬有限公司

195

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:耒陽(yáng)市焱鑫有色金屬有限公司

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月29日 ~ 31日

2025年03月29日 ~ 31日