權(quán)利要求

1.一種高精度高強(qiáng)度微模數(shù)齒輪金屬粉末成形工藝�����,其特征是���,包括以下步驟:

喂料制備���,將高強(qiáng)度不銹鋼金屬粉末和POM基粘結(jié)劑按照質(zhì)量百分比60-70%:30-40%的比例混合,在溫度為160-200℃����,攪拌時(shí)間為2-4h,轉(zhuǎn)速為20-40r/min的V型混料器中混合;隨后���,將混合后的原料取出冷卻�����,然后在造粒機(jī)中造粒����,得到注射成形所需的粒狀原料;注射成形,使用注塑機(jī)并采用通用的MIM塑基體系進(jìn)行喂料注射��,各溫區(qū)溫度設(shè)置為:注射機(jī)噴嘴180-200℃��,溫區(qū)一175-195℃����,溫區(qū)二165-185℃,溫區(qū)三155-175℃�,溫區(qū)四145-165℃;注射時(shí)間為1-5s,注射壓力為85-100MPa���,保壓時(shí)間為1-5s�����,保壓壓力為80-100MPa���,冷卻時(shí)間為5-15s;催化脫脂�����,采用的酸性氣氛為≥95%濃硝酸,保護(hù)氣氛為氮?dú)?將風(fēng)機(jī)轉(zhuǎn)速設(shè)定為1200-1500rad/min�,以≥95%濃硝酸進(jìn)行脫脂,脫脂溫度80-120℃�����,向脫脂爐中通入氮?dú)庾鳛楸Wo(hù)氣體����,氮?dú)饬髁繛?.5-3.0m3/h,脫脂爐中的含氧量<6%��,≥95%濃硝酸的供給量為300-400mL/h�,脫脂時(shí)間為3.5-4.5h,脫脂速率為由外向內(nèi)1-3mm/h���,脫脂率≥7%時(shí)完成脫脂;燒結(jié)成形����,采用和微模數(shù)齒輪基體材料相同的高強(qiáng)度不銹鋼承燒板進(jìn)行承燒,承燒板和微模數(shù)齒輪基體材料相同�����,向燒結(jié)爐中充入氬氣作為保護(hù)氣體�,燒結(jié)溫度為1300-1500℃,燒結(jié)時(shí)間為180-360min;固溶時(shí)效和整形�����,在燒結(jié)完成后��,將微模數(shù)齒輪燒結(jié)制品放入真空燒結(jié)爐中����,以固溶溫度950-1150℃,固溶時(shí)間1-2h為參數(shù)進(jìn)行固溶���,形成過(guò)飽和固溶體;以時(shí)效溫度450-650℃�����,時(shí)效時(shí)間2-4h為參數(shù)進(jìn)行時(shí)效�����,將合金從過(guò)飽和固溶體中析出�,形成尺寸細(xì)小、分布均勻的強(qiáng)化相��,同時(shí)消除由于冷熱加工產(chǎn)生的應(yīng)力����,使合金發(fā)生再結(jié)晶,再使用整形機(jī)進(jìn)行整形;所述燒結(jié)成形時(shí)的溫度設(shè)置如下:一階段:以5-15℃/min的升溫速率��,從室溫升溫至250-300℃�,保溫40-80min;二階段:以1-10℃/min的升溫速率�����,升溫至550-750℃�����,保溫40-80min;三階段:以1-10℃/min的升溫速率���,升溫至950-1150℃�����,保溫40-80min��,氬氣壓力保持20-40KPa;四階段:以1-5°C/min的升溫速率��,升溫至1280-1480℃�,保溫120-240min,氬氣壓力保持20-40Kpa;五階段:以10-20℃/min的降溫速率�,冷卻至室溫,氬氣壓力保持66-106Kpa;取出微模數(shù)齒輪制品;所述整形工藝采用自制的整形機(jī)�,整形機(jī)包括上模與下模,整形時(shí)���,微模數(shù)齒輪放入陰?����?變?nèi)�,通過(guò)上下沖模加壓對(duì)固溶時(shí)效后的微模數(shù)齒輪進(jìn)行再次壓制����。

2.按照權(quán)利要求1所述的一種高精度高強(qiáng)度微模數(shù)齒輪金屬粉末成形工藝,其特征是���,所述微模數(shù)齒輪的參數(shù)為模數(shù)為0.05-0.1mm���,齒數(shù)為10-20�����,齒寬為0.5-1.5mm�����,精度等級(jí)在GB2363-90標(biāo)準(zhǔn)下小于8級(jí)��。

3.按照權(quán)利要求2所述的一種高精度高強(qiáng)度微模數(shù)齒輪金屬粉末成形工藝�����,其特征是,所述高強(qiáng)度不銹鋼金屬粉末采用水汽聯(lián)合霧化制備而成�����。

4.按照權(quán)利要求3所述的一種高精度高強(qiáng)度微模數(shù)齒輪金屬粉末成形工藝����,其特征是�,所述高強(qiáng)度不銹鋼金屬粉末的平均粒徑D50為4.5um;所述POM基粘結(jié)劑的組成成分的質(zhì)量百分比為聚甲醛(POM)80-90%�����,聚丙烯(PP)4.5-6.5%����,高密度聚乙烯(HDPE)5.5-7.5%,硬脂酸1-3%�����。

5.按照權(quán)利要求4所述的一種高精度高強(qiáng)度微模數(shù)齒輪金屬粉末成形工藝����,其特征是,所述注射成形使用海天MA-900型注塑機(jī)���,所述催化脫脂采用匯騰HT-220L型催化脫脂爐����,所述燒結(jié)成形和固溶時(shí)效均采用恒普PVLG20/20真空燒結(jié)爐進(jìn)行���。

說(shuō)明書(shū)

技術(shù)領(lǐng)域

[0001]本發(fā)明涉及粉末成形工藝�,尤其涉及一種高精度高強(qiáng)度微模數(shù)齒輪金屬粉末成形工藝。

背景技術(shù)

[0002]在齒輪制造技術(shù)的發(fā)展過(guò)程中���,傳統(tǒng)機(jī)械加工方法�,如銑削����、車(chē)削和磨削等,一直是制造齒輪的主要手段����,隨著精密機(jī)械和微型機(jī)械領(lǐng)域的需求日益增長(zhǎng),傳統(tǒng)加工技術(shù)遭遇了挑戰(zhàn)�����,尤其是在處理極小模數(shù)(如小于0.08模數(shù))的齒輪制造時(shí)���,由于尺寸過(guò)小,機(jī)械刀具的物理限制導(dǎo)致難以精確成型����,切削過(guò)程中的穩(wěn)定性與精度控制也成為難題,使得傳統(tǒng)機(jī)械加工技術(shù)難以滿(mǎn)足這類(lèi)微小齒輪的制造要求����,限制了其在精密儀器���、微型馬達(dá)等領(lǐng)域的應(yīng)用。在此背景下���,粉末注射成型技術(shù)為微小齒輪的制造開(kāi)辟了新的路徑��,該技術(shù)通過(guò)將金屬粉末與粘結(jié)劑混合后注入模具中�,經(jīng)冷卻固化���、脫脂�、燒結(jié)等一系列工序����,最終形成齒輪零件,這一工藝的優(yōu)勢(shì)在于���,所制得的粉末注射齒輪在材料強(qiáng)度上能接近甚至達(dá)到與常規(guī)同材質(zhì)金屬齒輪相當(dāng)?shù)乃?,這意味著在微型裝置中���,即便齒輪體積微小�,也能承載必要的負(fù)載,保證了系統(tǒng)的可靠運(yùn)行�。

[0003]然而,粉末注射成型技術(shù)也面臨一些挑戰(zhàn):由于粉末燒結(jié)過(guò)程中材料的收縮行為復(fù)雜且不易預(yù)測(cè)���,導(dǎo)致最終產(chǎn)品的尺寸一致性與精度難以保證��,目前行業(yè)內(nèi)所能達(dá)到的最高精度等級(jí)普遍為GB/T236310級(jí)���,這一級(jí)別的精度雖能滿(mǎn)足部分應(yīng)用需求,但對(duì)于高端精密裝備而言���,還存在一定的差距���,限制了粉末注射齒輪在更廣泛領(lǐng)域的深入應(yīng)用。因此�,如何進(jìn)一步提升其尺寸精度,突破現(xiàn)有的精度瓶頸�,成為當(dāng)前該領(lǐng)域研究與實(shí)踐的重點(diǎn),也是實(shí)現(xiàn)粉末注射齒輪在精密制造領(lǐng)域廣泛應(yīng)用的關(guān)鍵所在�����。

發(fā)明內(nèi)容

[0004]為了克服現(xiàn)有技術(shù)中對(duì)于極小模數(shù)的齒輪難以用機(jī)械加工方法加工來(lái)實(shí)現(xiàn)�,且由于粉末注射成型技術(shù)在粉末燒結(jié)過(guò)程中材料的收縮行為復(fù)雜且不易預(yù)測(cè),導(dǎo)致最終產(chǎn)品的尺寸一致性與精度難以保證的缺點(diǎn)��,本發(fā)明提供一種高精度高強(qiáng)度微模數(shù)齒輪金屬粉末成形工藝���。

[0005]本發(fā)明的技術(shù)實(shí)施方案為:一種高精度高強(qiáng)度微模數(shù)齒輪金屬粉末成形工藝�,包括以下步驟:喂料制備�����,將高強(qiáng)度不銹鋼金屬粉末和POM基粘結(jié)劑按照質(zhì)量百分比60-70%:30-40%的比例混合�,在溫度為160-200℃,攪拌時(shí)間為2-4h�����,轉(zhuǎn)速為20-40r/min的V型混料器中混合;隨后��,將混合后的原料取出冷卻��,然后在造粒機(jī)中造粒���,得到注射成形所需的粒狀原料;

[0006]注射成形���,使用注塑機(jī)并采用通用的MIM塑基體系進(jìn)行喂料注射���,各溫區(qū)溫度設(shè)置為:注射機(jī)噴嘴180-200℃,溫區(qū)一175-195℃���,溫區(qū)二165-185℃����,溫區(qū)三155-175℃����,溫區(qū)四145-165℃;注射時(shí)間為1-5s,注射壓力為85-100MPa���,保壓時(shí)間為1-5s�,保壓壓力為80-100MPa���,冷卻時(shí)間為5-15s;

[0007]催化脫脂���,采用的酸性氣氛為≥95%濃硝酸,保護(hù)氣氛為氮?dú)?將風(fēng)機(jī)轉(zhuǎn)速設(shè)定為1200-1500rad/min��,以≥95%濃硝酸進(jìn)行脫脂,脫脂溫度80-120°C��,向脫脂爐中通入氮?dú)庾鳛楸Wo(hù)氣體����,氮?dú)饬髁繛?.5-3.0m3/h����,脫脂爐中的含氧量<6%,≥95%濃硝酸的供給量為300-400mL/h�����,脫脂時(shí)間為3.5-4.5h����,脫脂速率為由外向內(nèi)1-3mm/h,脫脂率≥7%時(shí)完成脫脂;

[0008]燒結(jié)成形���,采用和微模數(shù)齒輪基體材料相同的高強(qiáng)度不銹鋼承燒板進(jìn)行承燒�,承燒板和微模數(shù)齒輪基體材料相同���,向燒結(jié)爐中充入氬氣作為保護(hù)氣體�,燒結(jié)溫度為1300-1500℃,燒結(jié)時(shí)間為180-360min;

[0009]固溶時(shí)效和整形����,在燒結(jié)完成后,將微模數(shù)齒輪燒結(jié)制品放入真空燒結(jié)爐中���,以固溶溫度950-1150℃���,固溶時(shí)間1-2h為參數(shù)進(jìn)行固溶,形成過(guò)飽和固溶體;以時(shí)效溫度450-650℃�,時(shí)效時(shí)間2-4h為參數(shù)進(jìn)行時(shí)效,將合金從過(guò)飽和固溶體中析出�,形成尺寸細(xì)小、分布均勻的強(qiáng)化相��,同時(shí)消除由于冷熱加工產(chǎn)生的應(yīng)力��,使合金發(fā)生再結(jié)晶���,再使用整形機(jī)進(jìn)行整形���。

[0010]更為優(yōu)選的,所述燒結(jié)成形時(shí)的溫度設(shè)置如下:一階段:以5-15°C/min的升溫速率��,從室溫升溫至250-300°C,保溫40-80min;二階段:以1-10°C/min的升溫速率��,升溫至550-750°C����,保溫40-80min;三階段:以1-10°C/min的升溫速率,升溫至950-1150°C�����,保溫40-80min���,氬氣壓力保持20-40KPa;四階段:以1-5°C/min的升溫速率,升溫至1280-1480°C�,保溫120-240min,氬氣壓力保持20-40Kpa;五階段:以10-20°C/min的降溫速率�,冷卻至室溫,氬氣壓力保持66-106Kpa;取出微模數(shù)齒輪制品����。

[0011]更為優(yōu)選的,所述微模數(shù)齒輪的參數(shù)為模數(shù)為0.05-0.1mm���,齒數(shù)為10-20���,齒寬為0.5-1.5mm����,精度等級(jí)在GB2363-90標(biāo)準(zhǔn)下小于8級(jí)�。

[0012]更為優(yōu)選的,所述高強(qiáng)度不銹鋼金屬粉末采用水汽聯(lián)合霧化制備而成��。

[0013]更為優(yōu)選的�,所述高強(qiáng)度不銹鋼金屬粉末的平均粒徑D50為4.5um;所述POM基粘結(jié)劑的組成成分的質(zhì)量百分比為聚甲醛(POM)80-90%,聚丙烯(PP)4.5-6.5%����,高密度聚乙烯(HDPE)5.5-7.5%,硬脂酸1-3%�����。

[0014]更為優(yōu)選的����,所述注射成形使用海天MA-900型注塑機(jī),所述催化脫脂采用匯騰HT-220L型催化脫脂爐�,所述燒結(jié)成形和固溶時(shí)效均采用恒普PVLG20/20真空燒結(jié)爐進(jìn)行。

[0015]更為優(yōu)選的����,所述整形工藝采用自制的整形機(jī)��,整形機(jī)包括上模與下模���,整形時(shí),微模數(shù)齒輪放入陰?��?變?nèi)���,通過(guò)上下沖模加壓對(duì)固溶時(shí)效后的微模數(shù)齒輪進(jìn)行再次壓制�。

[0016]與現(xiàn)有技術(shù)相比,本發(fā)明具有如下優(yōu)點(diǎn):本發(fā)明通過(guò)在燒結(jié)過(guò)程中��,采用和微模數(shù)齒輪基體材料相同的高強(qiáng)度不銹鋼承燒板進(jìn)行承燒��,承燒板和微模數(shù)齒輪基體材料相同��,能夠降低承燒板和微模數(shù)齒輪的接觸界面的熱膨脹系數(shù)差異�����,從而降低微模數(shù)齒輪的內(nèi)部熱應(yīng)力����,減少微模數(shù)齒輪出現(xiàn)燒結(jié)開(kāi)裂現(xiàn)象的頻率�,由于承燒板和微模數(shù)齒輪共同收縮�,優(yōu)化了燒結(jié)過(guò)程中微模數(shù)齒輪的作用力分布,將收縮率控制在預(yù)定的13.5%左右����,改善了微模數(shù)齒輪的尺寸,提高了微模數(shù)齒輪的尺寸精度�,燒結(jié)成形和固溶時(shí)效均采用恒普PVLG20/20真空燒結(jié)爐進(jìn)行,能夠降低制備成本�,提高高性能微模數(shù)齒輪的產(chǎn)量。

附圖說(shuō)明

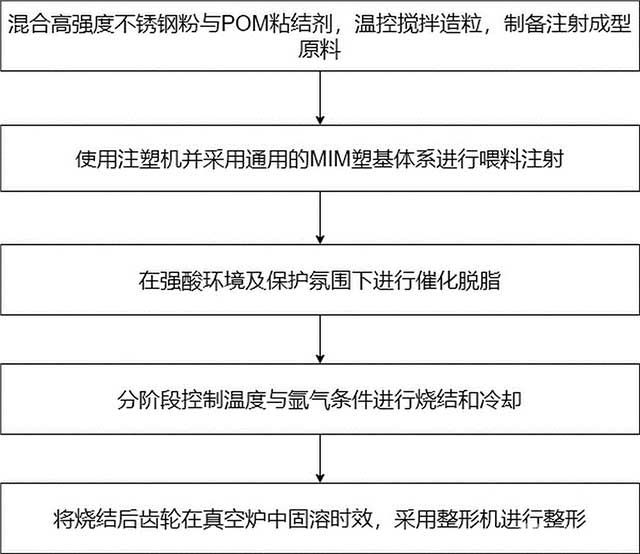

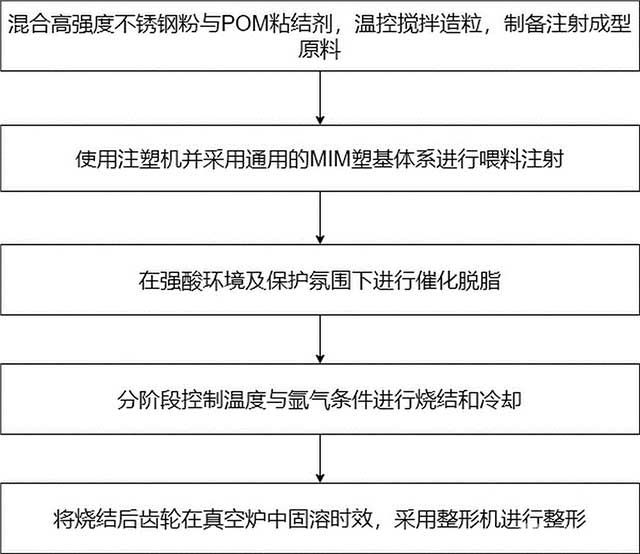

[0017]圖1為本發(fā)明一種高精度高強(qiáng)度微模數(shù)齒輪金屬粉末成形工藝流程圖;

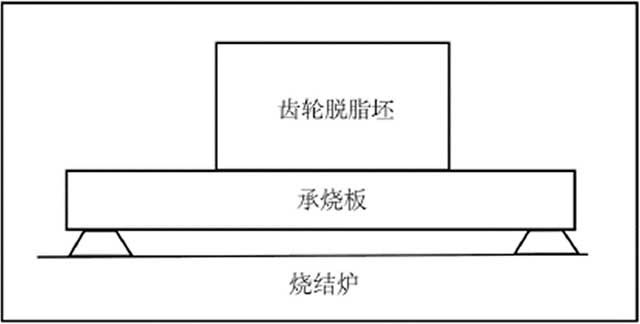

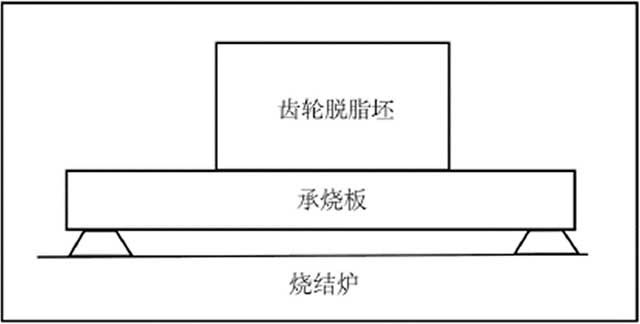

[0018]圖2為本發(fā)明微模數(shù)齒輪脫脂坯和承燒板在燒結(jié)過(guò)程中的排布示意圖�����。

具體實(shí)施方式

[0019]為使本發(fā)明的目的�、技術(shù)方案和優(yōu)點(diǎn)更加清楚明了,下面結(jié)合具體實(shí)施方式并參照附圖����,對(duì)本發(fā)明進(jìn)一步詳細(xì)說(shuō)明。應(yīng)該理解��,這些描述只是示例性的���,而并非要限制本發(fā)明的范圍�。此外,在以下說(shuō)明中�,省略了對(duì)公知結(jié)構(gòu)和技術(shù)的描述,以避免不必要地混淆本發(fā)明的概念�����。

[0020]一種高精度高強(qiáng)度微模數(shù)齒輪金屬粉末成形工藝����,如圖1所示,包括以下步驟:喂料制備����、注射成形����、催化脫脂、燒結(jié)成形��、固溶時(shí)效和整形���。

[0021]具體地�,以制備模數(shù)為0.075mm,齒數(shù)為15�,齒寬為1mm,精度等級(jí)在GB2363-90標(biāo)準(zhǔn)下小于8級(jí)的微模數(shù)齒輪為例����。在一種實(shí)施例中,喂料制備具體包括以下步驟:

[0022]采用高強(qiáng)度不銹鋼金屬粉末和POM基粘結(jié)劑制備喂料;將高強(qiáng)度不銹鋼金屬粉末和POM基粘結(jié)劑按照質(zhì)量百分比64%:36%的比例混合�,在溫度為180℃,攪拌時(shí)間為3h����,轉(zhuǎn)速為30r/min的V型混料器中混合。隨后�����,將混合后的原料取出冷卻����,然后在造粒機(jī)中造粒,得到注射成形所需的粒狀原料��。所述高強(qiáng)度不銹鋼金屬粉末采用水汽聯(lián)合霧化制備而成���,既降低了制備成本���,又提高了粉末的圓度�,提升了粉末的流動(dòng)性能�,其中粉末的平均粒徑D50為4.5m,球形度好����,無(wú)明顯團(tuán)聚現(xiàn)象。POM基粘結(jié)劑的組成成分的質(zhì)量百分比為聚甲醛(POM)為86%��,聚丙烯(PP)為5.5%�,高密度聚乙烯(HDPE)為6.5%,硬脂酸為2%��。POM作為主要的粘結(jié)劑���,對(duì)酸性氣氛敏感���,在酸性氣氛下能快速催化分解為甲醛�,在脫膠過(guò)程中可快速脫除。選擇HDPE作為高分子量組分����,以在脫脂過(guò)程中為注射坯提供足夠的支撐強(qiáng)度�。PP能保持坯體形狀����,與POM有一定的相容性,保證了進(jìn)料的均勻性��。

[0023]在一種實(shí)施例中����,注射成形具體操作為:采用通用的MIM塑基體系喂料注射工藝,使用海天MA-900型注塑機(jī)��,各溫區(qū)溫度設(shè)置為:注射機(jī)噴嘴190℃���,溫區(qū)一185℃�����,溫區(qū)二175℃����,溫區(qū)三165℃���,溫區(qū)四155℃;注射時(shí)間為2s�����,注射壓力為93MPa����,保壓時(shí)間為1.5s,保壓壓力為90MPa����,冷卻時(shí)間為9s。

[0024]在一種實(shí)施例中����,催化脫脂工藝為:在匯騰HT-220L型催化脫脂爐中,將風(fēng)機(jī)轉(zhuǎn)速設(shè)定為1200rad/min���,以≥95%濃硝酸進(jìn)行脫脂��,脫脂溫度80°C�����,向脫脂爐中通入氮?dú)庾鳛楸Wo(hù)氣體���,氮?dú)饬髁繛?.5m3/h,脫脂爐中的含氧量<6%�,≥95%濃硝酸的供給量為350mL/h,脫脂時(shí)間為3.5h�,脫脂速率為由外向內(nèi)1mm/h,脫脂率≥7%時(shí)完成脫脂����。

[0025]另一種實(shí)施例中,催化脫脂工藝為:在匯騰HT-220L型催化脫脂爐中����,將風(fēng)機(jī)轉(zhuǎn)速設(shè)定為1500rad/min,以≥95%濃硝酸進(jìn)行脫脂����,脫脂溫度80-120°C,向脫脂爐中通入氮?dú)庾鳛楸Wo(hù)氣體�����,氮?dú)饬髁繛?.0m3/h����,脫脂爐中的含氧量<6%�����,≥95%濃硝酸的供給量為350mL/h��,脫脂時(shí)間為4.5h�,脫脂速率為由外向內(nèi)1mm/h�����,脫脂率≥7%時(shí)完成脫脂�����。

[0026]在一種實(shí)施例中����,燒結(jié)成形具體步驟是:采用恒普PVLG20/20真空燒結(jié)爐,向燒結(jié)爐中充入氬氣作為保護(hù)氣體�����,燒結(jié)溫度為1380℃���,燒結(jié)時(shí)間為180min����,具體燒結(jié)燒溫度如下:一階段:以10°C/min的升溫速率,從室溫升溫至300°C�����,保溫60min;二階段:以5°C/min的升溫速率����,從300°C升溫至650°C�����,保溫60min;三階段:以4.5°C/min的升溫速率�,從650°C升溫至1050°C,保溫60min���,氬氣壓力保持30KPa;四階段:以2°C/min的升溫速率��,從1050°C升溫至1380°C��,保溫180min�,氬氣壓力保持30Kpa;五階段:以15°C/min的降溫速率�,從1380°C冷卻至室溫��,氬氣壓力保持86Kpa;取出微模數(shù)齒輪制品�����。

[0027]一種優(yōu)選實(shí)施例中�����,參考圖2所示的本發(fā)明微模數(shù)齒輪脫脂坯和承燒板在燒結(jié)過(guò)程中的排布示意圖;在燒結(jié)過(guò)程中���,采用和微模數(shù)齒輪基體材料相同的高強(qiáng)度不銹鋼承燒板進(jìn)行承燒,承燒板和微模數(shù)齒輪基體材料相同;采用和微模數(shù)齒輪基體材料相同的高強(qiáng)度不銹鋼承燒板進(jìn)行承燒�����,能夠降低承燒板和微模數(shù)齒輪的接觸界面的熱膨脹系數(shù)差異����,從而降低微模數(shù)齒輪的內(nèi)部熱應(yīng)力,減少微模數(shù)齒輪出現(xiàn)燒結(jié)開(kāi)裂現(xiàn)象的頻率�����,由于承燒板和微模數(shù)齒輪共同收縮�,進(jìn)而能夠優(yōu)化燒結(jié)過(guò)程中微模數(shù)齒輪的作用力分布���,將收縮率控制在預(yù)定的13.5%左右,改善微模數(shù)齒輪的尺寸��,以提高微模數(shù)齒輪的尺寸精度�����。

[0028]在一種實(shí)施例中����,固溶時(shí)效采用恒普PVLG20/20真空燒結(jié)爐�,以降低制備成本,提高高性能微模數(shù)齒輪的產(chǎn)量;固溶時(shí)效工藝包括固溶工藝和時(shí)效工藝�����,在燒結(jié)完成后����,將微模數(shù)齒輪燒結(jié)制品放入真空燒結(jié)爐中,以固溶溫度1050℃�����,固溶時(shí)間1.5h為參數(shù)進(jìn)行固溶,確保合金溶入基體��,形成過(guò)飽和固溶體;以時(shí)效溫度550℃��,時(shí)效時(shí)間3h為參數(shù)進(jìn)行時(shí)效�,將合金從過(guò)飽和固溶體中析出,形成尺寸細(xì)小�、分布均勻的強(qiáng)化相,同時(shí)消除由于冷熱加工產(chǎn)生的應(yīng)力���,使合金發(fā)生再結(jié)晶�,提高了微模數(shù)齒輪的組織均勻分布性和力學(xué)性能�����。以拉伸樣條為例進(jìn)行驗(yàn)證�,經(jīng)固溶溫度1050℃,固溶時(shí)間1.5h��、時(shí)效溫度550℃�,時(shí)效時(shí)間3h的固溶時(shí)效工藝后,拉伸樣條的平均拉伸強(qiáng)度由900MPa提升至1650MPa���,平均硬度由300Hv提升至530Hv�����,平均密度由7.74g/cm3提升至7.78g/cm3�,力學(xué)性能大幅改善。

[0029]最后����,整形工藝采用自制的整形機(jī),整形機(jī)包括上模與下模�,對(duì)固溶時(shí)效后的微模數(shù)齒輪進(jìn)行再次壓制,以改變其形狀及提高其精度���,整形時(shí),將微模數(shù)齒輪放入陰?��?變?nèi)����,通過(guò)上下沖模加壓一次成型�,使成型齒輪達(dá)到高密度的要求,其密度了提高5%-12%��。

[0030]以上結(jié)合具體實(shí)施例描述了本發(fā)明實(shí)施例的技術(shù)原理。這些描述只是為了解釋本發(fā)明實(shí)施例的原理����,而不能以任何方式解釋為對(duì)本發(fā)明實(shí)施例保護(hù)范圍的限制?���;诖颂幍慕忉?zhuān)绢I(lǐng)域的技術(shù)人員不需要付出創(chuàng)造性的勞動(dòng)即可聯(lián)想到本發(fā)明實(shí)施例的其它具體實(shí)施方式,這些方式都將落入本發(fā)明實(shí)施例的保護(hù)范圍之內(nèi)��。

說(shuō)明書(shū)附圖(2)

聲明:

“高精度高強(qiáng)度微模數(shù)齒輪金屬粉末成形工藝” 該技術(shù)專(zhuān)利(論文)所有權(quán)利歸屬于技術(shù)(論文)所有人���。僅供學(xué)習(xí)研究��,如用于商業(yè)用途����,請(qǐng)聯(lián)系該技術(shù)所有人�����。

我是此專(zhuān)利(論文)的發(fā)明人(作者)

165

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:贛南科技學(xué)院, 江蘇精研科技股份有限公司

165

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:贛南科技學(xué)院, 江蘇精研科技股份有限公司

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月25日 ~ 27日

2025年04月25日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日