權(quán)利要求

1.一種鉬銅合金成型加工設(shè)備�����,包括機(jī)座(1)���,所述機(jī)座(1)上裝配有用于鉬銅合金棒(7)切割的切割機(jī)構(gòu)(6);其特征在于:所述機(jī)座(1)的臺面上臥式固定有方筒結(jié)構(gòu)的固定導(dǎo)筒(11);所述機(jī)座(1)上裝配有卸料翻轉(zhuǎn)臺(2),所述卸料翻轉(zhuǎn)臺(2)包括水平轉(zhuǎn)動安裝在機(jī)座(1)上的翻轉(zhuǎn)架(22)��,所述翻轉(zhuǎn)架(22)上驅(qū)動安裝有移動平臺(3)���,當(dāng)所述翻轉(zhuǎn)架(22)呈水平狀態(tài)時(shí)��,所述移動平臺(3)沿固定導(dǎo)筒(11)軸向移動;

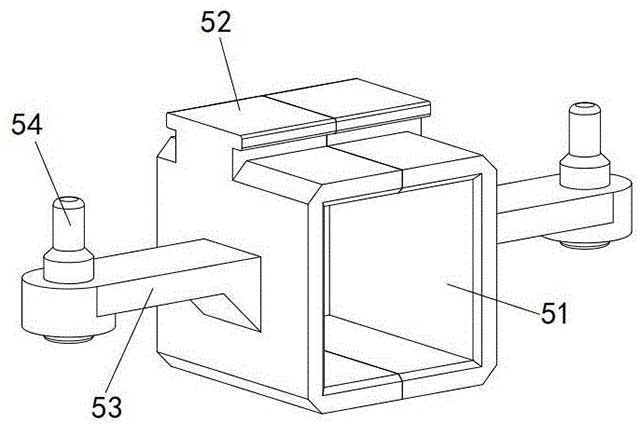

所述移動平臺(3)上滑動配合安裝有移動導(dǎo)筒(5),所述移動導(dǎo)筒(5)在豎直方向上對半分開成兩個對半筒(51);當(dāng)所述翻轉(zhuǎn)架(22)呈水平狀態(tài)���,且兩個對半筒(51)呈拼接狀態(tài)時(shí)��,所述移動導(dǎo)筒(5)與所述固定導(dǎo)筒(11)呈軸向?qū)?zhǔn)��,且兩者筒內(nèi)輪廓在軸向上重合���,切割時(shí)����,整捆鉬銅合金棒(7)同時(shí)穿過固定導(dǎo)筒(11)和移動導(dǎo)筒(5);

當(dāng)所述移動導(dǎo)筒(5)與固定導(dǎo)筒(11)距離最近時(shí)����,所述移動導(dǎo)筒(5)與固定導(dǎo)筒(11)之間預(yù)留有切割避位縫,所述切割避位縫與切割機(jī)構(gòu)(6)的切割位豎直相對設(shè)置;所述移動平臺(3)上固定有用于收集切削液的集液槽(4)��,所述集液槽(4)從切割避位縫的下方繞過且包圍在切割避位縫兩側(cè);

兩個所述對半筒(51)在翻轉(zhuǎn)架(22)上各自沿設(shè)定路徑移動;當(dāng)所述移動平臺(3)向著遠(yuǎn)離固定導(dǎo)筒(11)的方向移動時(shí)����,所述集液槽(4)從切割避位縫的下方移開,且兩個所述對半筒(51)在遠(yuǎn)離固定導(dǎo)筒(11)的過程中逐漸分離�����。

2.根據(jù)權(quán)利要求1所述的一種鉬銅合金成型加工設(shè)備�,其特征在于:所述翻轉(zhuǎn)架(22)上平行固定有兩個導(dǎo)桿(221),所述移動平臺(3)的底端設(shè)置有兩個滑套(31)�����,所述移動平臺(3)通過兩個滑套(31)滑動安裝在兩個導(dǎo)桿(221)上;兩個所述滑套(31)從移動平臺(3)的底端向靠近固定導(dǎo)筒(11)的一側(cè)伸出,所述集液槽(4)固定在兩個滑套(31)的伸出段上;所述移動平臺(3)上位于兩個滑套(31)伸出的側(cè)端面上固定有濾網(wǎng)(33)�����,濾網(wǎng)(33)向移動平臺(3)下方伸出���,所述濾網(wǎng)(33)與集液槽(4)之間留有間隙����。

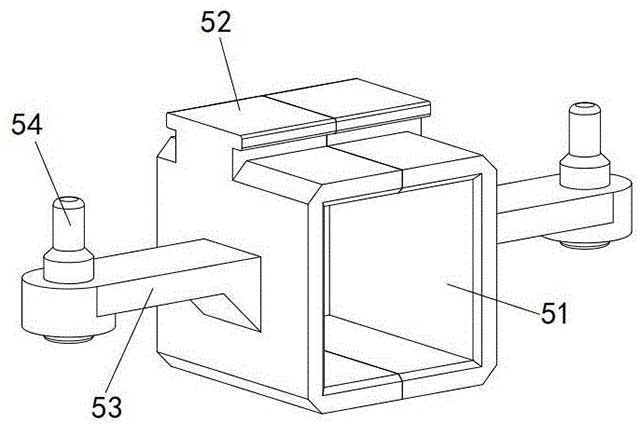

3.根據(jù)權(quán)利要求1所述的一種鉬銅合金成型加工設(shè)備�,其特征在于:所述翻轉(zhuǎn)架(22)上設(shè)置有兩個引導(dǎo)板(222),所述集液槽(4)位于兩個引導(dǎo)板(222)之間;兩個所述引導(dǎo)板(222)上均設(shè)置有引導(dǎo)孔(2221)���,兩個所述引導(dǎo)孔(2221)在垂直于固定導(dǎo)筒(11)軸向的方向上對稱設(shè)置;兩個所述引導(dǎo)孔(2221)與兩個對半筒(51)一一對應(yīng)配合設(shè)置;所述對半筒(51)上設(shè)置有沿引導(dǎo)孔(2221)移動的移動銷(54);所述引導(dǎo)孔(2221)包括直線段和折彎段����,直線段沿移動平臺(3)的移動方向延伸;當(dāng)所述移動平臺(3)遠(yuǎn)離固定導(dǎo)筒(11)移動���,且所述移動銷(54)沿著折彎段移動時(shí)����,兩個所述對半筒(51)逐漸分離��。

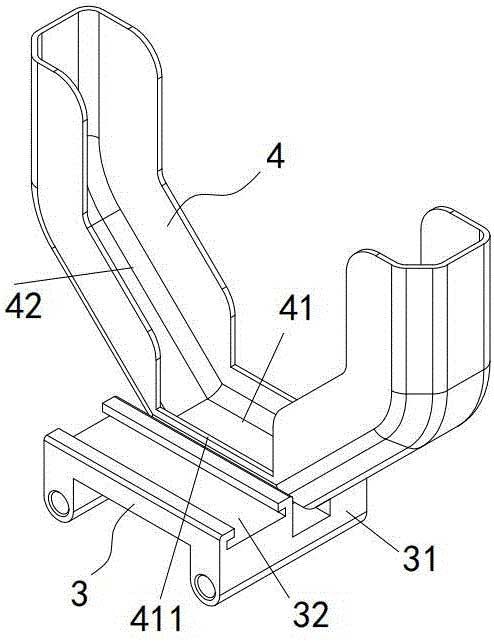

4.根據(jù)權(quán)利要求2所述的一種鉬銅合金成型加工設(shè)備�,其特征在于:所述集液槽(4)包括水平固定在兩個滑套(31)上的水平槽(41)以及兩個對稱設(shè)置在水平槽(41)兩端的側(cè)擋槽(42);所述水平槽(41)在靠近濾網(wǎng)(33)的一側(cè)設(shè)置有斜坡出液口(411);當(dāng)所述翻轉(zhuǎn)架(22)呈水平狀態(tài)時(shí),所述濾網(wǎng)(33)呈豎直狀態(tài)���,所述斜坡出液口(411)呈傾斜狀�����。

5.根據(jù)權(quán)利要求3所述的一種鉬銅合金成型加工設(shè)備��,其特征在于:所述對半筒(51)的側(cè)壁上固定有耳板(53)�����,所述移動銷(54)轉(zhuǎn)動安裝在耳板(53)上����。

6.根據(jù)權(quán)利要求4所述的一種鉬銅合金成型加工設(shè)備�,其特征在于:所述濾網(wǎng)(33)呈梯形槽結(jié)構(gòu),所述濾網(wǎng)(33)的槽凹口面向斜坡出液口(411)��,所述濾網(wǎng)(33)相對斜坡出液口(411)居中布置�����。

7.根據(jù)權(quán)利要求1所述的一種鉬銅合金成型加工設(shè)備,其特征在于:所述卸料翻轉(zhuǎn)臺(2)還包括驅(qū)動組件(21)�����,所述驅(qū)動組件(21)包括水平固定在機(jī)座(1)底部的液壓缸(211)以及鉸接在液壓缸(211)輸出端的連桿(212)����,所述連桿(212)的另一端鉸接在翻轉(zhuǎn)架(22)上。

8.根據(jù)權(quán)利要求4所述的一種鉬銅合金成型加工設(shè)備��,其特征在于:所述切割機(jī)構(gòu)(6)包括固定在機(jī)座(1)臺面上的升降機(jī)架(61)��,所述升降機(jī)架(61)的升降端固定有裝配有切割盤的切割機(jī)(62)����,切割盤位于兩個側(cè)擋槽(42)之間。

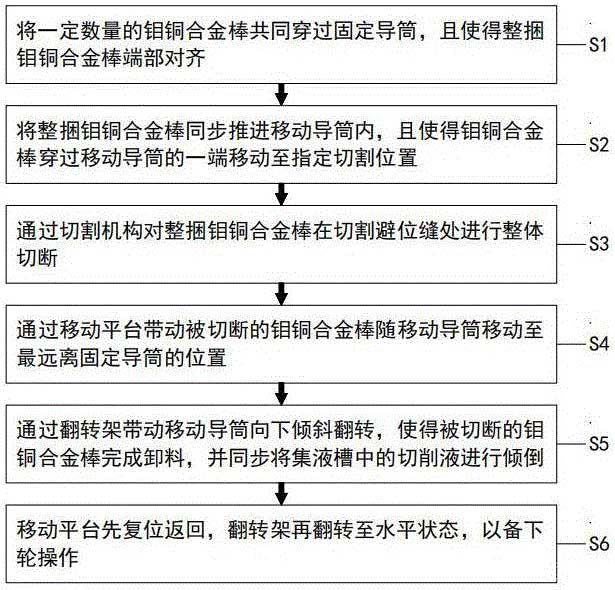

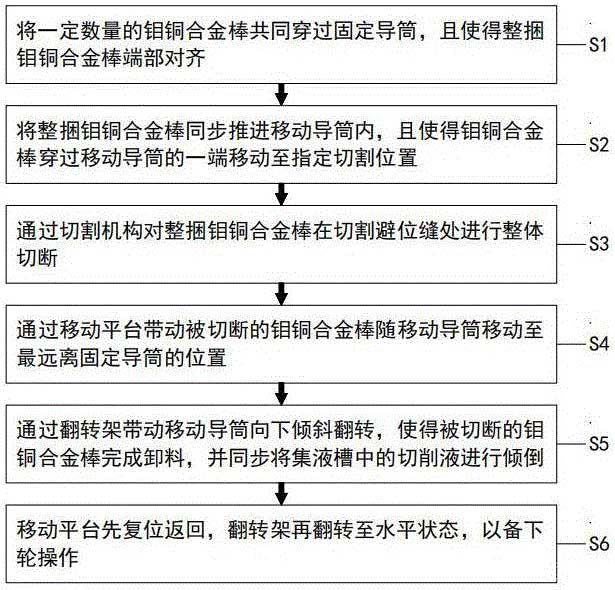

9.一種鉬銅合金成型加工方法���,由權(quán)利要求1至8中任一項(xiàng)所述的一種鉬銅合金成型加工設(shè)備配合完成��,其特征在于�,包括如下步驟:

S1�����、將一定數(shù)量的鉬銅合金棒(7)共同穿過固定導(dǎo)筒(11),且使得整捆鉬銅合金棒(7)端部對齊;

S2����、將整捆鉬銅合金棒(7)同步推進(jìn)移動導(dǎo)筒(5)內(nèi)�,且使得鉬銅合金棒(7)穿過移動導(dǎo)筒(5)的一端移動至預(yù)定切割位置;

S3、通過切割機(jī)構(gòu)(6)對整捆鉬銅合金棒(7)在切割避位縫處進(jìn)行整體切斷;

S4�、通過移動平臺(3)帶動被切斷的鉬銅合金棒(7)隨移動導(dǎo)筒(5)移動至最遠(yuǎn)離固定導(dǎo)筒(11)的位置;

S5、通過翻轉(zhuǎn)架(22)帶動移動導(dǎo)筒(5)向下傾斜翻轉(zhuǎn)����,使得被切斷的鉬銅合金棒(7)完成卸料,并同步將集液槽(4)中的切削液進(jìn)行傾倒;

S6�、移動平臺(3)先復(fù)位返回,翻轉(zhuǎn)架(22)再翻轉(zhuǎn)至水平狀態(tài)���,以備下輪操作���。

說明書

技術(shù)領(lǐng)域

[0001]本發(fā)明涉及金屬材料加工技術(shù)領(lǐng)域,具體提出了一種鉬銅合金成型加工設(shè)備及方法����。

背景技術(shù)

[0002]鉬銅合金是一種由鉬和銅組成的復(fù)合金屬材料��,結(jié)合了鉬的高熔點(diǎn)�����、高強(qiáng)度和低熱膨脹系數(shù)以及銅的高導(dǎo)電性�����、良好的加工性的兩種金屬的優(yōu)點(diǎn)����,鉬銅合金在兩種金屬特定比例下可以提供優(yōu)異的物理和機(jī)械性能�,因此被廣泛用于模具制造、電子電氣��、航空航天以及核工業(yè)等高科技領(lǐng)域��。

[0003]鉬銅合金棒是由鉬銅合金材料制成的金屬棒材�,可以用于其它金屬件的加工原材料,鉬銅合金棒按照一定直徑尺寸加工成型后����,為了后續(xù)作為原材料進(jìn)行加工的方便性,較長的鉬銅合金棒一般還需要按照標(biāo)準(zhǔn)尺寸進(jìn)行進(jìn)一步的分段切割����。

[0004]現(xiàn)有技術(shù)下�,為了提高切割效率�,一般采用多根作為整捆進(jìn)行同步切割,并采用切割導(dǎo)向模具對整捆棒材進(jìn)行切割定位����,另外����,為了避免產(chǎn)生較多切割余料造成棒材的浪費(fèi),因此多采用連續(xù)推送切割����,現(xiàn)有設(shè)備雖然保證了切割的整體效率和效果,但依然存在以下問題:1)現(xiàn)有設(shè)備對棒材完成切斷后����,被切斷的鉬銅合金棒依然位于導(dǎo)向模具內(nèi),為了實(shí)現(xiàn)集中收集����,一般通過人工將被切斷的鉬銅合金棒整體抓取至料箱中,因此���,在對每捆棒材進(jìn)行多次分切后�����,均需要人工手動完成卸料��,比較麻煩�����。

[0005]2)切割過程中需要使用切削液���,在現(xiàn)有設(shè)備中��,切削液直接落在切割設(shè)備切割處的下方��,并沒有對切削液進(jìn)行集中轉(zhuǎn)移收集�����,因此不利于切削液的快速回收��,另外���,切削液中夾雜有切割過程中產(chǎn)生的金屬碎屑�����,金屬碎屑隨切削液隨意流動排放�,也未對金屬碎屑進(jìn)行集中轉(zhuǎn)移收集����,不但降低了切割工作區(qū)的環(huán)境整潔度,也增加了金屬碎屑進(jìn)入設(shè)備內(nèi)部而產(chǎn)生故障的概率��。

發(fā)明內(nèi)容

[0006]為了解決上述問題���,本發(fā)明提供了一種鉬銅合金成型加工設(shè)備及方法,用于解決上述背景技術(shù)中提到的問題�。

[0007]為了實(shí)現(xiàn)上述目的,本發(fā)明采用以下技術(shù)方案來實(shí)現(xiàn):一種鉬銅合金成型加工設(shè)備����,包括機(jī)座,所述機(jī)座上裝配有用于鉬銅合金棒切割的切割機(jī)構(gòu);所述機(jī)座的臺面上臥式固定有方筒結(jié)構(gòu)的固定導(dǎo)筒;所述機(jī)座上裝配有卸料翻轉(zhuǎn)臺����,所述卸料翻轉(zhuǎn)臺包括水平轉(zhuǎn)動安裝在機(jī)座上的翻轉(zhuǎn)架,所述翻轉(zhuǎn)架上驅(qū)動安裝有移動平臺����,當(dāng)所述翻轉(zhuǎn)架呈水平狀態(tài)時(shí)���,所述移動平臺沿固定導(dǎo)筒軸向移動。

[0008]所述移動平臺上滑動配合安裝有移動導(dǎo)筒�,所述移動導(dǎo)筒在豎直方向上對半分開成兩個對半筒;當(dāng)所述翻轉(zhuǎn)架呈水平狀態(tài),且兩個對半筒呈拼接狀態(tài)時(shí)�,所述移動導(dǎo)筒與所述固定導(dǎo)筒呈軸向?qū)?zhǔn),且兩者筒內(nèi)輪廓在軸向上重合�����,切割時(shí)���,整捆鉬銅合金棒同時(shí)穿過固定導(dǎo)筒和移動導(dǎo)筒����。

[0009]當(dāng)所述移動導(dǎo)筒與固定導(dǎo)筒距離最近時(shí)����,所述移動導(dǎo)筒與固定導(dǎo)筒之間預(yù)留有切割避位縫,所述切割避位縫與切割機(jī)構(gòu)的切割位豎直相對設(shè)置;所述移動平臺上固定有用于收集切削液的集液槽�,所述集液槽從切割避位縫的下方繞過且包圍在切割避位縫兩側(cè)。

[0010]兩個所述對半筒在翻轉(zhuǎn)架上各自沿設(shè)定路徑移動;當(dāng)所述移動平臺向著遠(yuǎn)離固定導(dǎo)筒的方向移動時(shí),所述集液槽從切割避位縫的下方移開�����,且兩個所述對半筒在遠(yuǎn)離固定導(dǎo)筒的過程中逐漸分離��。

[0011]優(yōu)選的�,所述翻轉(zhuǎn)架上平行固定有兩個導(dǎo)桿,所述移動平臺的底端設(shè)置有兩個滑套�����,所述移動平臺通過兩個滑套滑動安裝在兩個導(dǎo)桿上;兩個所述滑套從移動平臺的底端向靠近固定導(dǎo)筒的一側(cè)伸出�,所述集液槽固定在兩個滑套的伸出段上;所述移動平臺上位于兩個滑套伸出的側(cè)端面上固定有濾網(wǎng),濾網(wǎng)向移動平臺下方伸出�,所述濾網(wǎng)與集液槽之間留有間隙。

[0012]優(yōu)選的�����,所述翻轉(zhuǎn)架上設(shè)置有兩個引導(dǎo)板����,所述集液槽位于兩個引導(dǎo)板之間;兩個所述引導(dǎo)板上均設(shè)置有引導(dǎo)孔�,兩個所述引導(dǎo)孔在垂直于固定導(dǎo)筒軸向的方向上對稱設(shè)置;兩個所述引導(dǎo)孔與兩個對半筒一一對應(yīng)配合設(shè)置;所述對半筒上設(shè)置有沿引導(dǎo)孔移動的移動銷;所述引導(dǎo)孔包括直線段和折彎段,所述直線段沿移動平臺的移動方向延伸;當(dāng)所述移動平臺遠(yuǎn)離固定導(dǎo)筒移動����,且所述移動銷沿著折彎段移動時(shí)�����,兩個所述對半筒逐漸分離��。

[0013]優(yōu)選的�,所述集液槽包括水平固定在兩個滑套上的水平槽以及兩個對稱設(shè)置在水平槽兩端的側(cè)擋槽;所述水平槽在靠近濾網(wǎng)的一側(cè)設(shè)置有斜坡出液口;當(dāng)所述翻轉(zhuǎn)架呈水平狀態(tài)時(shí)�,所述濾網(wǎng)呈豎直狀態(tài),所述斜坡出液口呈傾斜狀��。

[0014]優(yōu)選的����,所述對半筒的側(cè)壁上固定有耳板,所述移動銷轉(zhuǎn)動安裝在耳板上���。

[0015]優(yōu)選的�,所述濾網(wǎng)呈梯形槽結(jié)構(gòu)�����,所述濾網(wǎng)的槽凹口面向斜坡出液口,所述濾網(wǎng)相對斜坡出液口居中布置����。

[0016]優(yōu)選的,所述卸料翻轉(zhuǎn)臺還包括驅(qū)動組件��,所述驅(qū)動組件包括水平固定在機(jī)座底部的液壓缸以及鉸接在液壓缸輸出端的連桿�����,所述連桿的另一端鉸接在翻轉(zhuǎn)架上���。

[0017]優(yōu)選的���,所述切割機(jī)構(gòu)包括固定在機(jī)座臺面上的升降機(jī)架����,所述升降機(jī)架的升降端固定有裝配有切割盤的切割機(jī)��,切割盤位于兩個側(cè)擋槽之間����。

[0018]此外,本發(fā)明還提供了一種鉬銅合金成型加工方法���,包括如下步驟:S1��、將一定數(shù)量的鉬銅合金棒共同穿過固定導(dǎo)筒��,且使得整捆鉬銅合金棒端部對齊���。

[0019]S2、將整捆鉬銅合金棒同步推進(jìn)移動導(dǎo)筒內(nèi)�,且使得鉬銅合金棒穿過移動導(dǎo)筒的一端移動至指定切割位置。

[0020]S3���、通過切割機(jī)構(gòu)對整捆鉬銅合金棒在切割避位縫處進(jìn)行整體切斷�����。

[0021]S4���、通過移動平臺帶動被切斷的鉬銅合金棒隨移動導(dǎo)筒移動至最遠(yuǎn)離固定導(dǎo)筒的位置。

[0022]S5�、通過翻轉(zhuǎn)架帶動移動導(dǎo)筒向下傾斜翻轉(zhuǎn),使得被切斷的鉬銅合金棒完成卸料�����,并同步將集液槽中的切削液進(jìn)行傾倒。

[0023]S6��、移動平臺先復(fù)位返回�����,翻轉(zhuǎn)架再翻轉(zhuǎn)至水平狀態(tài)���,以備下輪操作�����。

[0024]上述技術(shù)方案具有如下優(yōu)點(diǎn)或者有益效果:本發(fā)明提供了一種鉬銅合金成型加工設(shè)備及方法����,采用切割區(qū)與卸料區(qū)分區(qū)管理�,設(shè)置有固定導(dǎo)筒和移動導(dǎo)筒用于共同對整捆鉬銅合金棒進(jìn)行輸送導(dǎo)向和切割定位����,并設(shè)置有卸料翻轉(zhuǎn)臺�,且以卸料翻轉(zhuǎn)臺為基礎(chǔ)安裝有移動平臺,通過移動平臺在切割區(qū)和卸料區(qū)之間往復(fù)移動�,通過卸料翻轉(zhuǎn)臺可在卸料區(qū)對切割后的鉬銅合金棒進(jìn)行定點(diǎn)集中卸料����,解決了人工手動卸料的麻煩����,提高了切割的連續(xù)性和效率,另外,在移動平臺上同步安裝有用于切削液收集的集液槽以及用于切削液過濾的濾網(wǎng)��,從而可在切割區(qū)對切削液進(jìn)行集中收集�,并可伴隨移動平臺移動至卸料區(qū)后,通過濾網(wǎng)對切削液進(jìn)行自動過濾后收集��,從而保證了切割加工區(qū)的整潔性,便于切削液的快速集中回收處理以及金屬碎屑的回收�,避免了金屬碎屑對切割區(qū)機(jī)械設(shè)備的不利影響。

附圖說明

[0025]通過閱讀參照以下附圖對非限制性實(shí)施例所作的詳細(xì)描述����,本發(fā)明及其特征、外形和優(yōu)點(diǎn)將會變得更加明顯�����。在全部附圖中相同的標(biāo)記指示相同的部分�,并未刻意按照比例繪制附圖�����,重點(diǎn)在于示出本發(fā)明的主旨�。

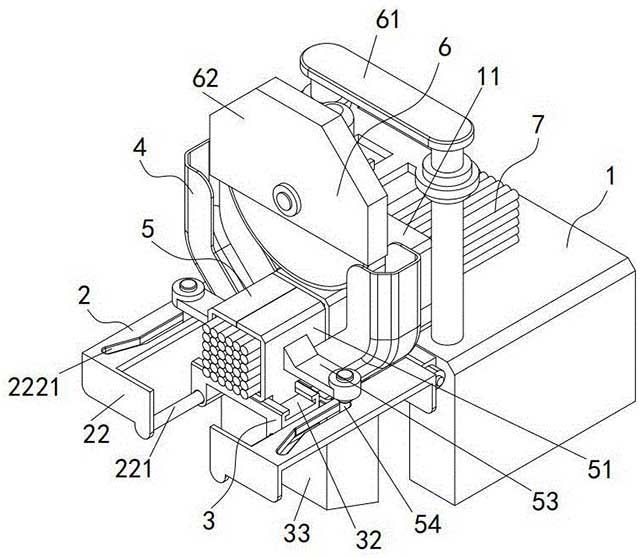

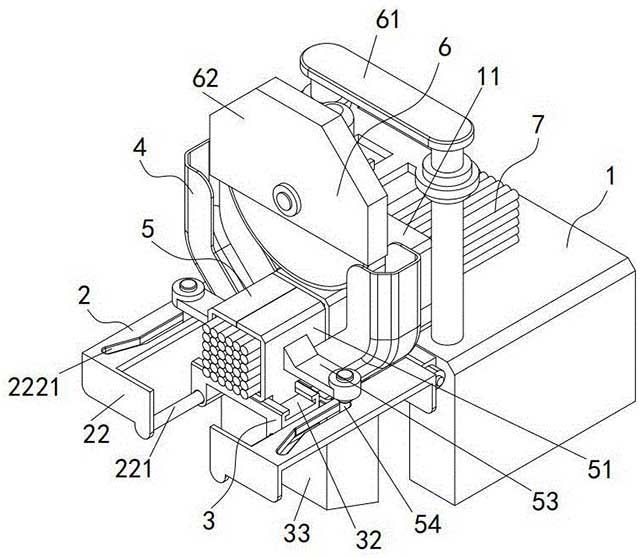

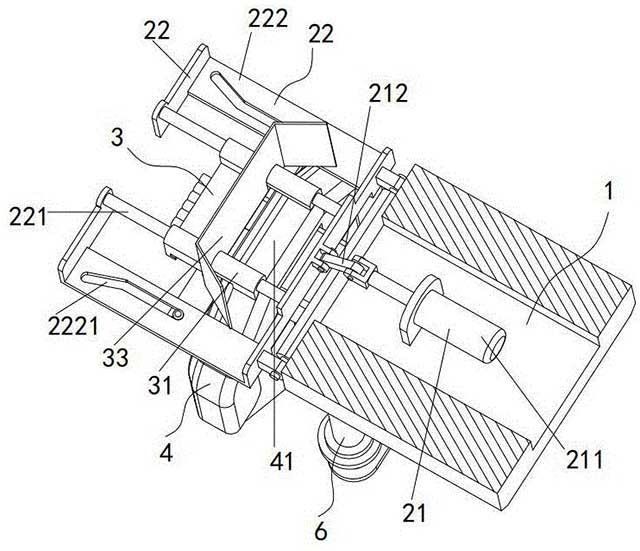

[0026]圖1是本發(fā)明提供的一種鉬銅合金成型加工設(shè)備的立體結(jié)構(gòu)示意圖���。

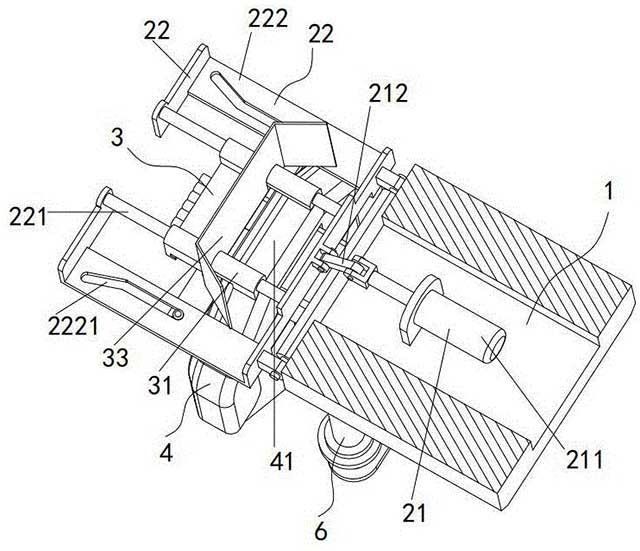

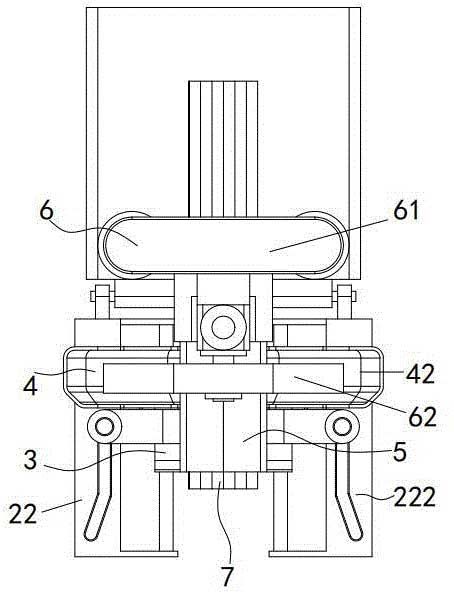

[0027]圖2是本發(fā)明提供的一種鉬銅合金成型加工設(shè)備在另一視角下的立體結(jié)構(gòu)示意圖。

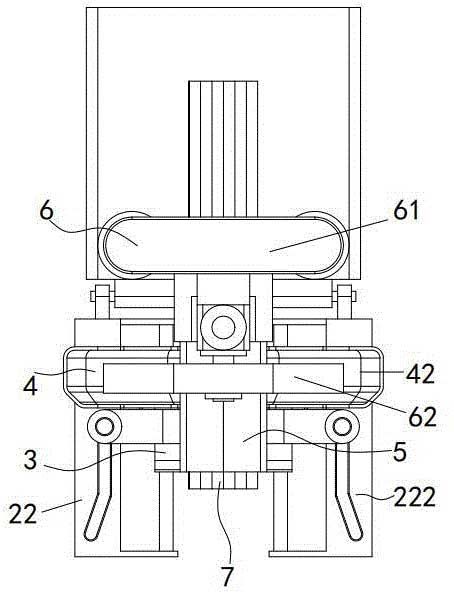

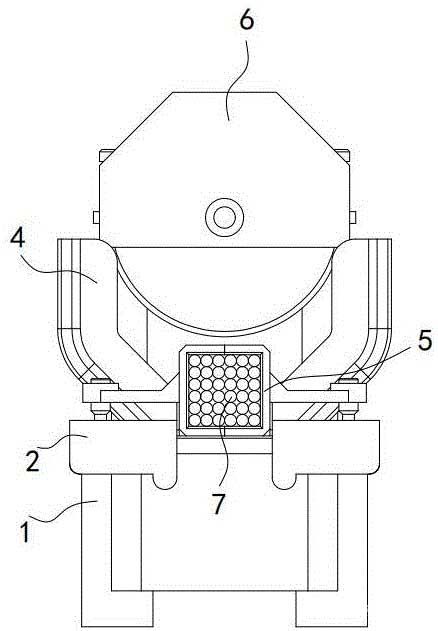

[0028]圖3是本發(fā)明提供的一種鉬銅合金成型加工設(shè)備的俯視圖����。

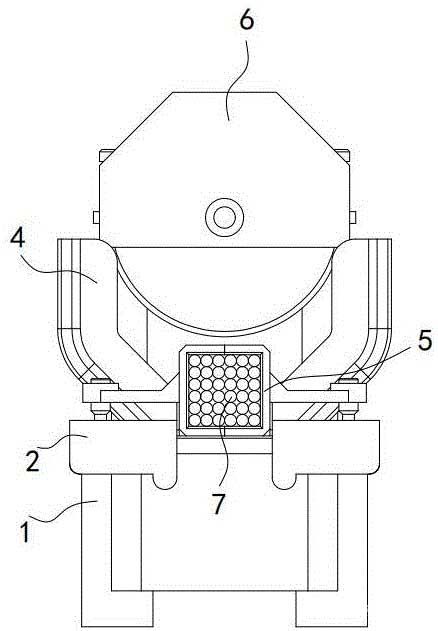

[0029]圖4是本發(fā)明提供的一種鉬銅合金成型加工設(shè)備的正視圖�。

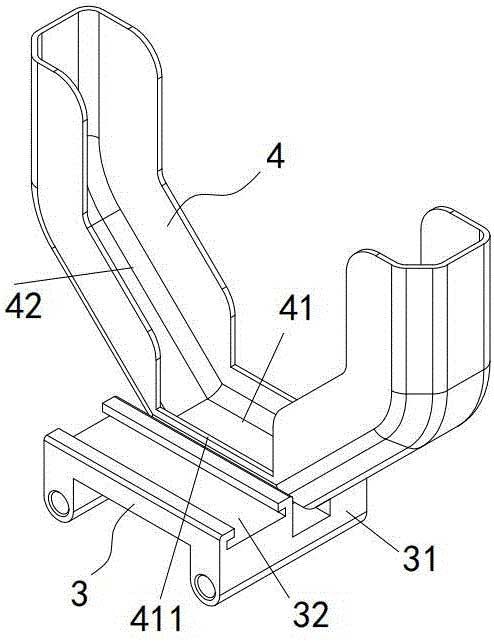

[0030]圖5是移動平臺與集液槽��、濾網(wǎng)以及移動導(dǎo)筒之間裝配的立體結(jié)構(gòu)圖���。

[0031]圖6是移動平臺與集液槽之間裝配的立體結(jié)構(gòu)圖�。

[0032]圖7是移動導(dǎo)筒的立體結(jié)構(gòu)圖。

[0033]圖8是本發(fā)明提供的一種鉬銅合金成型加工方法的方法流程圖�。

[0034]圖中:1�����、機(jī)座;11、固定導(dǎo)筒;2����、卸料翻轉(zhuǎn)臺;21���、驅(qū)動組件;211���、液壓缸;212�����、連桿;22�、翻轉(zhuǎn)架;221�、導(dǎo)桿;222��、引導(dǎo)板;2221、引導(dǎo)孔;3��、移動平臺;31、滑套;32���、滑軌;33���、濾網(wǎng);4���、集液槽;41�����、水平槽;411����、斜坡出液口;42���、側(cè)擋槽;5、移動導(dǎo)筒;51���、對半筒;52、滑動底座;53����、耳板;54���、移動銷;6�、切割機(jī)構(gòu);61�����、升降機(jī)架;62、切割機(jī);7���、鉬銅合金棒。

具體實(shí)施方式

[0035]下面將結(jié)合本發(fā)明實(shí)施例中的附圖���,對本發(fā)明實(shí)施例中的技術(shù)方案進(jìn)行清楚�����、完整地描述,顯然���,所描述的實(shí)施例僅僅是本發(fā)明一部分實(shí)施例,而不是全部的實(shí)施例��?;诒景l(fā)明中的實(shí)施例,本領(lǐng)域普通技術(shù)人員在沒有做出創(chuàng)造性勞動前提下所獲得的所有其他實(shí)施例�,都屬于本發(fā)明保護(hù)的范圍��。

[0036]為了使本技術(shù)領(lǐng)域的人員更好地理解本發(fā)明方案�,下面結(jié)合附圖和具體實(shí)施例對本發(fā)明作進(jìn)一步的詳細(xì)說明。

[0037]如圖1、圖3和圖4所示��,一種鉬銅合金成型加工設(shè)備,包括機(jī)座1��,機(jī)座1上裝配有用于鉬銅合金棒7切割的切割機(jī)構(gòu)6;切割機(jī)構(gòu)6包括固定在機(jī)座1臺面上的升降機(jī)架61�,升降機(jī)架61的升降端固定有裝配有切割盤的切割機(jī)62;切割機(jī)構(gòu)6為現(xiàn)有的用于鉬銅合金棒7進(jìn)行切割的設(shè)備中用于執(zhí)行切割的組成機(jī)構(gòu)��,升降機(jī)架61可采用液壓升降驅(qū)動����,切割機(jī)62為盤式切割機(jī);切割機(jī)構(gòu)6用于對整捆的鉬銅合金棒7進(jìn)行同步切割����。

[0038]如圖1所示����,機(jī)座1的臺面上臥式焊接固定有方筒結(jié)構(gòu)的固定導(dǎo)筒11;固定導(dǎo)筒11具有正方形的筒孔結(jié)構(gòu)�,待切割的正捆鉬銅合金棒7從固定導(dǎo)筒11的筒孔內(nèi)穿過�����,在筒孔的限制下,整捆棒材呈方形堆疊��,且整捆中處于四周的棒材與固定導(dǎo)筒11筒孔的四周內(nèi)壁接觸�,固定導(dǎo)筒11用于對整捆棒材進(jìn)行輸送導(dǎo)向。

[0039]在本發(fā)明中���,為了切割后實(shí)現(xiàn)自動卸料;如圖1和圖2所示���,機(jī)座1上裝配有卸料翻轉(zhuǎn)臺2�,卸料翻轉(zhuǎn)臺2包括水平轉(zhuǎn)動安裝在機(jī)座1上的翻轉(zhuǎn)架22以及驅(qū)動翻轉(zhuǎn)架22翻轉(zhuǎn)的驅(qū)動組件21�����,驅(qū)動組件21包括通過固定座水平固定在機(jī)座1底部的液壓缸211以及鉸接在液壓缸211輸出端的連桿212�����,連桿212的另一端鉸接在翻轉(zhuǎn)架22上,在本實(shí)施例中�,當(dāng)液壓缸211的輸出桿完全伸出時(shí)�����,翻轉(zhuǎn)架22呈水平狀態(tài)�,當(dāng)液壓缸211輸出端收縮時(shí)�,通過連桿212拉動翻轉(zhuǎn)架22,使得翻轉(zhuǎn)架22向下翻轉(zhuǎn)傾斜�。

[0040]此處需要說明的是�����,由于翻轉(zhuǎn)架22可翻轉(zhuǎn)傾斜,其位置狀態(tài)可動態(tài)變化���,為了便于裝配關(guān)系的描述����,下文基于翻轉(zhuǎn)架22安裝的其他結(jié)構(gòu)均以翻轉(zhuǎn)架22處于水平狀態(tài)進(jìn)行闡述��。

[0041]如圖1���、圖2����、圖4、圖5和圖7所示����,翻轉(zhuǎn)架22上焊接有兩個與固定導(dǎo)筒11軸向平行設(shè)置的導(dǎo)桿221�����,兩個導(dǎo)桿221上裝配有移動平臺3��,移動平臺3的底端焊接有兩個滑套31���,移動平臺3通過兩個滑套31滑動安裝在兩個導(dǎo)桿221上,位于翻轉(zhuǎn)架22上還可以固定安裝油壓缸,通過油壓缸用于帶動移動平臺3沿著兩個導(dǎo)桿221滑動�,需要說明的是�����,該油壓缸在附圖中未示出。移動平臺3上設(shè)置有相對導(dǎo)桿221垂直設(shè)置的滑軌32���,移動平臺3上安裝有移動導(dǎo)筒5����,移動導(dǎo)筒5在豎直方向上對半分開成兩個對半筒51;對半筒51的底部一體加工成型有滑動底座52����,兩個對半筒51通過滑動底座52相對滑動安裝在滑軌32中;翻轉(zhuǎn)架22在水平狀態(tài)下,且兩個對半筒51呈拼接狀態(tài)時(shí)����,移動導(dǎo)筒5與固定導(dǎo)筒11呈軸向?qū)?zhǔn)�����,且兩者筒內(nèi)輪廓在軸向上重合;當(dāng)油壓缸的輸出端伸出量為零時(shí)�,即移動導(dǎo)筒5與固定導(dǎo)筒11距離最近時(shí)��,移動導(dǎo)筒5與固定導(dǎo)筒11之間預(yù)留有切割避位縫,切割避位縫位于切割機(jī)構(gòu)6中切割盤的正下方。移動導(dǎo)筒5與固定導(dǎo)筒11的功能相同��,同樣對整捆鉬銅合金棒7進(jìn)行輸送引導(dǎo)���,以及進(jìn)行切割導(dǎo)正�,移動導(dǎo)筒5作為固定導(dǎo)筒11的延伸,主要用于鉬銅合金棒7的待切割段���。

[0042]如圖1��、圖3、圖5和圖6所示�����,兩個滑套31從移動平臺3的底端向靠近固定導(dǎo)筒11的一側(cè)伸出�,兩個滑套31伸出段的頂端之間裝配有用于收集切削液的集液槽4��,集液槽4從切割避位縫的下方繞過且包圍在切割避位縫兩側(cè)。集液槽4包括水平焊接在兩個滑套31伸出段頂端的水平槽41以及兩個對稱設(shè)置在水平槽41兩端的側(cè)擋槽42;兩個側(cè)擋槽42分布在切割避位縫兩側(cè)�,另外切割機(jī)62中的切割盤位于兩個側(cè)擋槽42之間;為了便于將切削液從集液槽4中傾倒出�����,水平槽41在靠近濾網(wǎng)33的一側(cè)設(shè)置有斜坡出液口411;且當(dāng)翻轉(zhuǎn)架22向下翻轉(zhuǎn)至最大傾角時(shí)���,斜坡出液口411處的斜坡面處于從上向下傾斜的狀態(tài)��。

[0043]如圖1和圖5所示,移動平臺3上位于兩個滑套31伸出的側(cè)端面上焊接有用于對從集液槽4中傾倒的切削液進(jìn)行過濾的濾網(wǎng)33�����,濾網(wǎng)33向移動平臺3下方伸出���,濾網(wǎng)33與集液槽4之間留有間隙;濾網(wǎng)33呈梯形槽結(jié)構(gòu)�����,對切削液具有側(cè)擋收集作用�,濾網(wǎng)33的槽凹口面向斜坡出液口411,濾網(wǎng)33相對斜坡出液口411居中布置���,另外�,濾網(wǎng)33的網(wǎng)孔大小小于切割產(chǎn)生的金屬碎屑的大小;當(dāng)翻轉(zhuǎn)架22呈水平狀態(tài)時(shí)�,濾網(wǎng)33呈豎直狀態(tài)。當(dāng)翻轉(zhuǎn)架22翻轉(zhuǎn)傾斜后,濾網(wǎng)33從豎直狀態(tài)偏向固定導(dǎo)筒11傾斜��,集液槽4也會隨著翻轉(zhuǎn)架22翻轉(zhuǎn)而傾斜�,集液槽4中的切削液則從斜坡出液口411處傾倒在濾網(wǎng)33上,濾網(wǎng)33則會對切削液進(jìn)行過濾處理���,為了便于分離收集����,位于移動平臺3移動范圍的下方可布置用于切削液收集回收的廢液區(qū)以及用于對切割產(chǎn)生的金屬屑進(jìn)行收集的廢料區(qū)�,廢液區(qū)相較廢料區(qū)更遠(yuǎn)離固定導(dǎo)筒11布置���。

[0044]如圖1�����、圖2、圖3和圖7所示���,翻轉(zhuǎn)架22上設(shè)置有兩個引導(dǎo)板222,集液槽4位于兩個引導(dǎo)板222之間;兩個引導(dǎo)板222上均設(shè)置有引導(dǎo)孔2221���,兩個引導(dǎo)孔2221在垂直于固定導(dǎo)筒11軸向的方向上對稱設(shè)置;兩個引導(dǎo)孔2221與兩個對半筒51一一對應(yīng)配合設(shè)置;對半筒51的側(cè)壁上焊接有耳板53����,耳板53上轉(zhuǎn)動安裝有沿引導(dǎo)孔2221移動的移動銷54;引導(dǎo)孔2221包括直線段和折彎段��,直線段沿移動平臺3的移動方向延伸;當(dāng)移動平臺3遠(yuǎn)離固定導(dǎo)筒11移動��,且移動銷54沿著折彎段移動時(shí)���,兩個對半筒51逐漸分離。

[0045]此外�,如圖1至圖8所示���,本發(fā)明還提供了一種鉬銅合金成型加工方法,包括如下步驟:S1�、將一定數(shù)量的鉬銅合金棒7共同穿過固定導(dǎo)筒11�����,且使得整捆鉬銅合金棒7端部對齊�。

[0046]S2��、將整捆鉬銅合金棒7同步推進(jìn)移動導(dǎo)筒5內(nèi)��,且使得鉬銅合金棒7穿過移動導(dǎo)筒5的一端移動至指定切割位置����。機(jī)座1上還可安裝推送結(jié)構(gòu),用于推動整捆鉬銅合金棒7整體向前移動,對于單批棒材而言�,首次需要將整捆棒材推送至指定切割位置�����,定位切割位置指的是棒材穿過移動導(dǎo)筒5的一端到切割盤的距離等于待切割長度�����,后續(xù)切割時(shí)����,將推送結(jié)構(gòu)的單次推送距離設(shè)定為與切割長度等長的距離即可,從而可在后續(xù)切割過程中進(jìn)行逐段推送��,逐段切割。注:推送結(jié)構(gòu)可具體為電動絲杠驅(qū)動的推板����,推板推送端為方形面���,與固定導(dǎo)筒11內(nèi)筒對準(zhǔn)����,且尺寸略小于固定導(dǎo)筒11的內(nèi)筒尺寸�,使得推送過程中��,推板可伸入固定導(dǎo)筒11內(nèi)����。

[0047]S3、通過切割機(jī)構(gòu)6對整捆鉬銅合金棒7在切割避位縫處進(jìn)行整體切斷�。具體的�,切割機(jī)62啟動后�����,通過升降機(jī)架61帶動切割機(jī)62勻速下降��,直到切割盤將所有的棒材完全切斷���。切割過程中�,切割使用的切削液落向收集在集液槽4中����,需要說明的是��,切削液隨切割機(jī)62的啟動暫停而同步噴出關(guān)閉�����。

[0048]S4�����、通過移動平臺3帶動被切斷的鉬銅合金棒7隨移動導(dǎo)筒5移動至最遠(yuǎn)離固定導(dǎo)筒11的位置。移動導(dǎo)筒5連同切斷的棒材���、集液槽4均隨著移動平臺3同步移動�����,并逐漸遠(yuǎn)離固定導(dǎo)筒11�����,使得集液槽4從固定導(dǎo)筒11的下方移開;移動平臺3在移動過程中�����,移動銷54順著引導(dǎo)孔2221移動��,使得兩個對半筒51逐漸分離��,位于移動導(dǎo)筒5內(nèi)的切斷棒材處于松散狀態(tài)���。

[0049]S5、通過翻轉(zhuǎn)架22帶動移動導(dǎo)筒5向下傾斜翻轉(zhuǎn)�,使得被切斷的鉬銅合金棒7完成卸料��,并同步將集液槽4中的切削液進(jìn)行傾倒����。具體的����,以處于松散狀態(tài)的切割棒材隨著移動導(dǎo)筒5的傾斜便可自動滑落完成卸料�,位于卸料下方位置可放置料箱用于收集棒材;濾網(wǎng)33也隨之傾斜�����,需要說明的是����,處于該位置狀態(tài)的濾網(wǎng)33大部分位于廢液區(qū)的上方�,但濾網(wǎng)33的下端伸向廢料區(qū)的上方�����,收集的切削液隨翻轉(zhuǎn)的集液槽4傾倒而出,并落在濾網(wǎng)33上�����,濾網(wǎng)33則對切削液進(jìn)行過濾���,過濾后的切削液穿過濾網(wǎng)33落在廢液區(qū),金屬碎屑順著濾網(wǎng)33落向廢料區(qū)。

[0050]S6���、移動平臺3先復(fù)位返回��,此時(shí)�����,濾網(wǎng)33和集液槽4還處于傾斜狀態(tài)�����,從而保證了集液槽4將切削液傾倒出的時(shí)間�����,隨后,翻轉(zhuǎn)架22再翻轉(zhuǎn)至水平狀態(tài),以備下輪操作�。

[0051]本發(fā)明提供了一種鉬銅合金成型加工設(shè)備���,采用切割區(qū)與卸料區(qū)分區(qū)管理�,設(shè)置有固定導(dǎo)筒11和移動導(dǎo)筒5用于共同對整捆鉬銅合金棒7進(jìn)行輸送導(dǎo)向和切割定位����,并設(shè)置有卸料翻轉(zhuǎn)臺2����,且以卸料翻轉(zhuǎn)臺2為基礎(chǔ)安裝有移動平臺3�����,通過移動平臺3在切割區(qū)和卸料區(qū)之間往復(fù)移動����,通過卸料翻轉(zhuǎn)臺2可在卸料區(qū)對切割后的鉬銅合金棒7進(jìn)行定點(diǎn)集中卸料��,解決了人工手動卸料的麻煩,提高了切割的連續(xù)性和效率,另外����,在移動平臺3上同步安裝有用于切削液收集的集液槽4以及用于切削液過濾的濾網(wǎng)33��,從而可在切割區(qū)對切削液進(jìn)行集中收集�,并可伴隨移動平臺3移動至卸料區(qū)后,通過濾網(wǎng)33對切削液進(jìn)行自動過濾后收集���,從而保證了切割加工區(qū)的整潔性,便于切削液的快速集中回收處理以及金屬碎屑的回收�����,避免了金屬碎屑對切割區(qū)機(jī)械設(shè)備的不利影響。

[0052]在本發(fā)明的描述中�����,需要理解的是���,術(shù)語“中心”��、“縱向”����、“橫向”、“長度”、“寬度”�����、“厚度”、“上”��、“下”���、“豎直”、“水平”、“頂”�、“底”、“內(nèi)”���、“外”�����、“順時(shí)針”、“逆時(shí)針”��、“軸向”、“徑向”��、“周向”等指示的方位或位置關(guān)系為基于附圖所示的方位或位置關(guān)系����,僅是為了便于描述本發(fā)明和簡化描述�����,而不是指示或暗示所指的裝置或元件必須具有特定的方位��、以特定的方位構(gòu)造和操作��,因此不能理解為對本發(fā)明的限制���。

[0053]在本發(fā)明的描述中�����,還需要說明的是���,除非另有明確的規(guī)定和限定����,術(shù)語“設(shè)置”���、“相連”、“安裝”�����、“連接”應(yīng)做廣義理解���,例如,可以是固定連接�����,也可以是可拆卸連接,或一體地連接;可以是機(jī)械連接��,也可以是電連接;可以是直接相連�,也可以通過中間媒介間接相連�,可以是兩個元件內(nèi)部的連通。對于本領(lǐng)域的普通技術(shù)人員而言�,可以通過具體情況理解上述術(shù)語在本發(fā)明中的具體含義。

[0054]以上對本發(fā)明的較佳實(shí)施例進(jìn)行了描述�。需要理解的是�����,本發(fā)明并不局限于上述特定實(shí)施方式�,其中未盡詳細(xì)描述的設(shè)備和結(jié)構(gòu)應(yīng)該理解為用本領(lǐng)域中的普通方式予以實(shí)施;任何熟悉本領(lǐng)域的技術(shù)人員���,在不脫離本發(fā)明技術(shù)方案作出許多可能的變動和修飾��,或修改為等同變化的等效實(shí)施例,這并不影響本發(fā)明的實(shí)質(zhì)內(nèi)容����。因此���,凡是未脫離本發(fā)明技術(shù)方案的內(nèi)容,依據(jù)本發(fā)明的技術(shù)實(shí)質(zhì)對以上實(shí)施例所做的任何簡單修改��、等同變化及修飾�,均仍屬于本發(fā)明技術(shù)方案保護(hù)的范圍內(nèi)。

說明書附圖(8)

聲明:

“鉬銅合金成型加工設(shè)備及方法” 該技術(shù)專利(論文)所有權(quán)利歸屬于技術(shù)(論文)所有人。僅供學(xué)習(xí)研究����,如用于商業(yè)用途,請聯(lián)系該技術(shù)所有人����。

我是此專利(論文)的發(fā)明人(作者)

148

編輯:中冶有色技術(shù)網(wǎng)

來源:合肥司南金屬材料有限公司

148

編輯:中冶有色技術(shù)網(wǎng)

來源:合肥司南金屬材料有限公司

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對 0

反對 0

點(diǎn)贊 0

點(diǎn)贊 0

2025年03月20日 ~ 22日

2025年03月20日 ~ 22日  2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月29日 ~ 31日

2025年03月29日 ~ 31日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日