全部

▼

搜索

熱搜:

位置:中冶有色 >

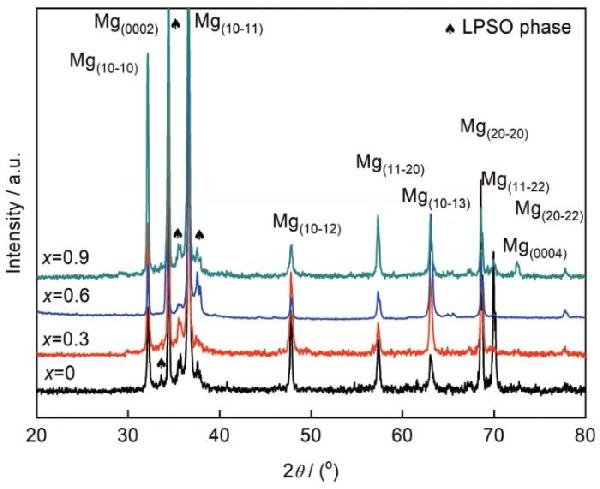

> Mn對(duì)Mg-Y-Cu合金的組織和性能的影響

314

編輯:中冶有色技術(shù)網(wǎng)

來源:張帥杰,吳謙,陳志堂,鄭濱松,張磊,徐翩

314

編輯:中冶有色技術(shù)網(wǎng)

來源:張帥杰,吳謙,陳志堂,鄭濱松,張磊,徐翩

| Alloys | Mg | Y | Cu | Mn |

|---|---|---|---|---|

|

Mg95.5Y3Cu1.5 Mg95.2Y3Cu1.5Mn0.3 Mg94.9Y3Cu1.5Mn0.6 Mg94.6Y3Cu1.5Mn0.9 |

Bal. Bal. Bal. Bal. |

10.36 10.12 10.06 9.87 |

3.69 3.72 3.51 3.42 |

- 0.66 1.29 1.76 |

| Position | Mg | Y | Cu | Mn |

|---|---|---|---|---|

|

A B C |

89.31 45.15 97.65 |

5.86 54.85 2.01 |

4.64 - - |

0.19 - 0.34 |

| Alloy |

Average grain size /μm |

Volume fraction of LPSO phase /% |

|---|---|---|

|

Mg95.5Y3Cu1.5 Mg95.2Y3Cu1.5Mn0.3 Mg94.9Y3Cu1.5Mn0.6 Mg94.6Y3Cu1.5Mn0.9 |

156±8 129±5 91±5 72±4 |

31.1±0.8 30.9±0.6 30.5±0.5 30.8±0.7 |

| Alloy |

YS /MPa |

UTS /MPa |

Elongation /% |

|---|---|---|---|

|

Mg95.5Y3Cu1.5 Mg95.2Y3Cu1.5Mn0.3 Mg94.9Y3Cu1.5Mn0.6 Mg94.6Y3Cu1.5Mn0.9 |

169±6 181±5 185±4 204±5 |

239±7 255±6 268±6 281±5 |

3.9±0.2 4.3±0.2 4.9±0.3 5.5±0.2 |

| Position | Mg | O | Na | Y | Mn |

|---|---|---|---|---|---|

|

A B |

28.57 39.34 |

70.73 59.83 |

0.34 0.27 |

0.36 0.32 |

- 0.24 |

| Alloy |

Corrosion potential, φcorr /V vs. SCE |

Corrosion current density, Jcorr /μA·cm-2 |

Pi /mm·a-1 |

|---|---|---|---|

|

Mg95.5Y3Cu1.5 Mg95.2Y3Cu1.5Mn0.3 Mg94.9Y3Cu1.5Mn0.6 Mg94.6Y3Cu1.5Mn0.9 |

-1.58 -1.55 -1.54 -1.49 |

678.7 376.9 336.7 247.5 |

15.3 8.6 7.6 5.7 |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日