全部

▼

搜索

熱搜:

位置:中冶有色 >

> Ti65合金的初級(jí)蠕變和穩(wěn)態(tài)蠕變

844

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:岳顆,劉建榮,楊銳,王清江

844

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:岳顆,劉建榮,楊銳,王清江

| Test conditions | εT/% | r | Adjusted R2 | |

|---|---|---|---|---|

| 600℃ | 120 MPa | 0.215 | 0.0061 | 0.9820 |

| 140 MPa | 0.205 | 0.0081 | 0.9822 | |

| 160 MPa | 0.146 | 0.0132 | 0.9912 | |

| 630℃ | 120 MPa | 0.225 | 0.0085 | 0.9945 |

| 140 MPa | 0.216 | 0.0110 | 0.9984 | |

| 160 MPa | 0.182 | 0.0148 | 0.9772 | |

| 650℃ | 120 MPa | 0.260 | 0.0113 | 0.9960 |

| 140 MPa | 0.233 | 0.0478 | 0.9862 | |

| 160 MPa | 0.086 | 0.0407 | 0.9973 | |

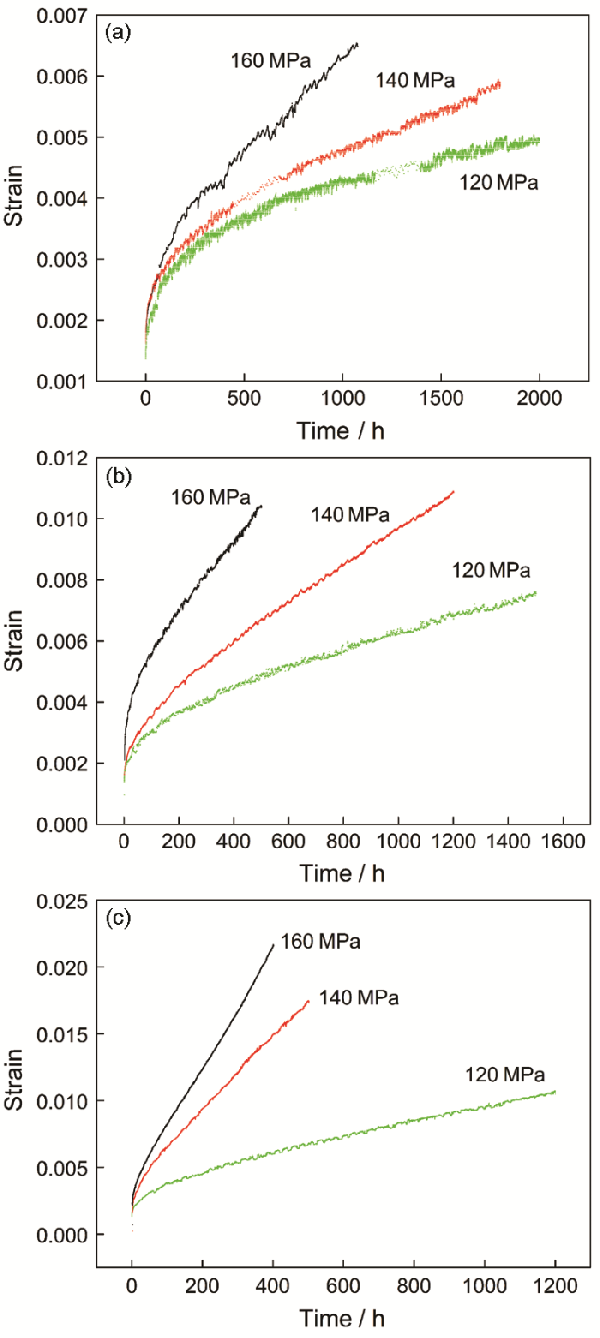

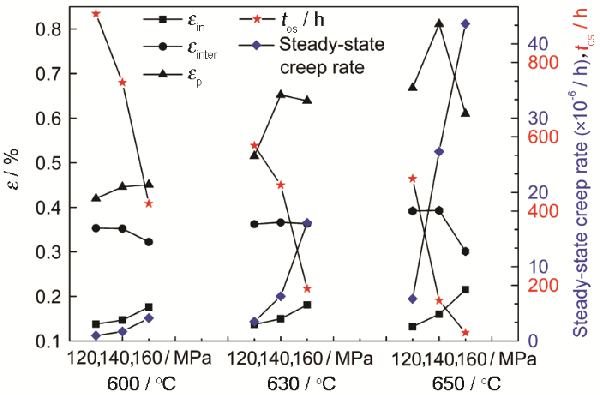

| Test conditions | ?s/h,×10-6 | εin/% | εinter/% | εp/% (tos, h) | |

|---|---|---|---|---|---|

| 600℃ | 120 MPa | 0.73 | 0.138 | 0.353 | 0.420 (931 h) |

| 140 MPa | 1.26 | 0.147 | 0.352 | 0.446 (746 h) | |

| 160 MPa | 3.08 | 0.176 | 0.322 | 0.451 (420 h) | |

| 630℃ | 120 MPa | 2.62 | 0.137 | 0.362 | 0.515 (576 h) |

| 140 MPa | 6.02 | 0.150 | 0.366 | 0.652 (470 h) | |

| 160 MPa | 15.9 | 0.181 | 0.363 | 0.639 (191 h) | |

| 650℃ | 120 MPa | 5.67 | 0.132 | 0.392 | 0.668 (487 h) |

| 140 MPa | 25.5 | 0.160 | 0.393 | 0.811 (159 h) | |

| 160 MPa | 42.7 | 0.215 | 0.301 | 0.610 (72 h) | |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日