全部

▼

搜索

熱搜:

位置:中冶有色 >

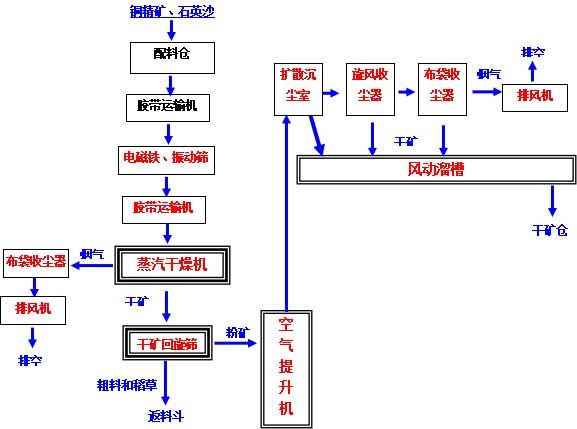

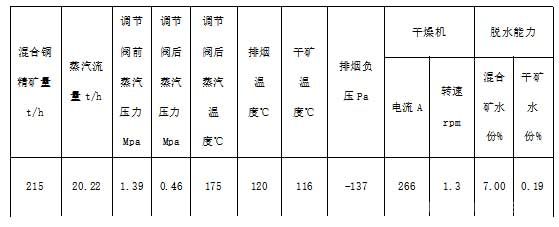

> 江銅貴溪冶煉廠閃速熔煉銅精礦干燥及輸送系統(tǒng)改造

2524

編輯:中冶有色網(wǎng)

來源:江西銅業(yè)集團

2524

編輯:中冶有色網(wǎng)

來源:江西銅業(yè)集團

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月25日 ~ 27日

2025年04月25日 ~ 27日  2025年04月25日 ~ 27日

2025年04月25日 ~ 27日