權利要求

1.一種金屬筒段表面涂層無損檢測裝置����,其特征在于,包括:

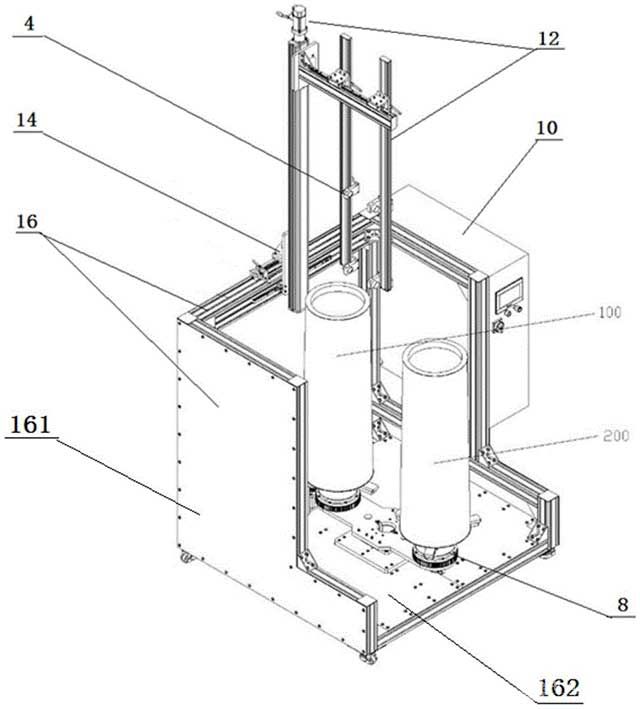

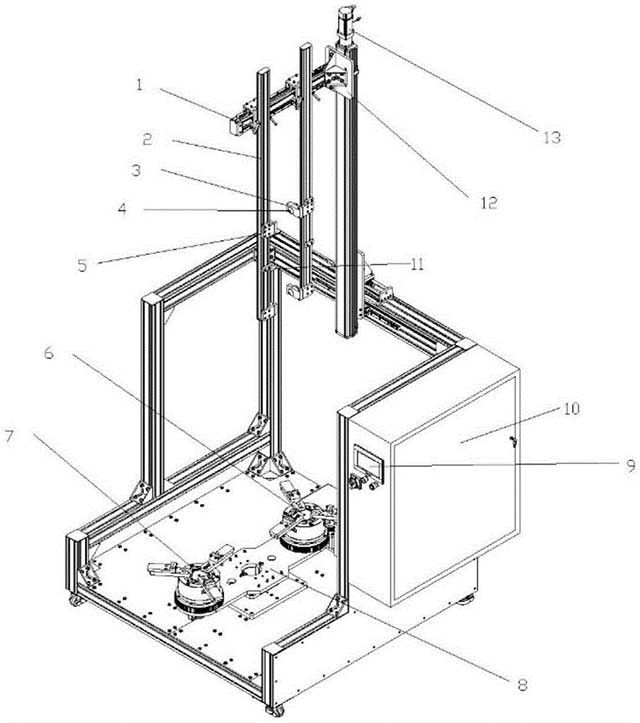

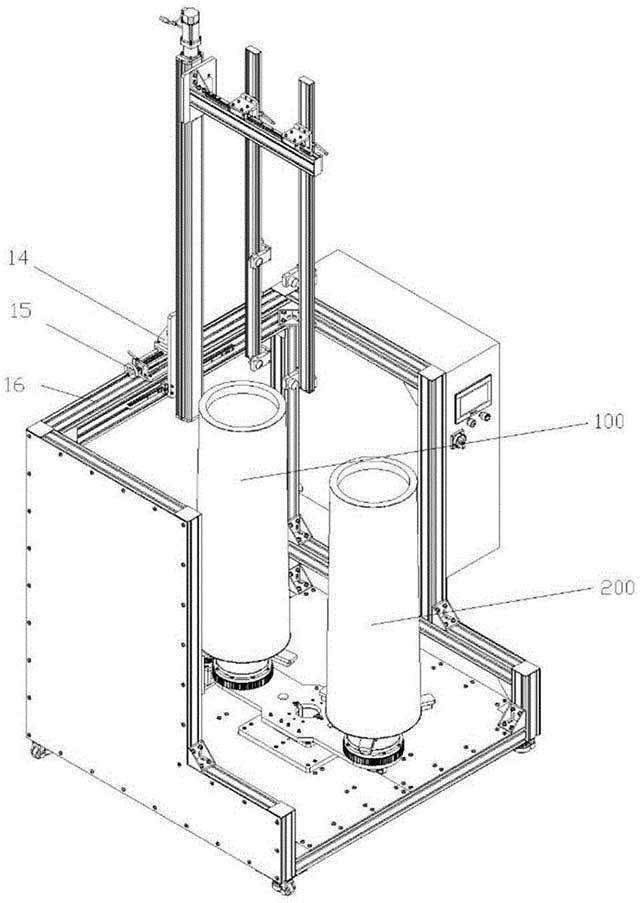

Z向升降機構(12)����、X向調(diào)節(jié)機構(14)�、旋轉(zhuǎn)換料機構(8)����、超聲檢測探頭組件(4)�、控制電柜箱(10)和型材框架(16);型材框架(16)有底座(162)和豎框(161);旋轉(zhuǎn)換料機構(8)安裝底座(162)上表面中間;X向調(diào)節(jié)機構(14)安裝在豎框(161)上表面的水平面上;Z向升降機構(12)安裝在X向調(diào)節(jié)機構(14)上;超聲檢測探頭組件(4)安裝在Z向升降機構(12)上的升降支架(2)上;控制電柜箱(10)安裝在豎框(161)外側(cè);

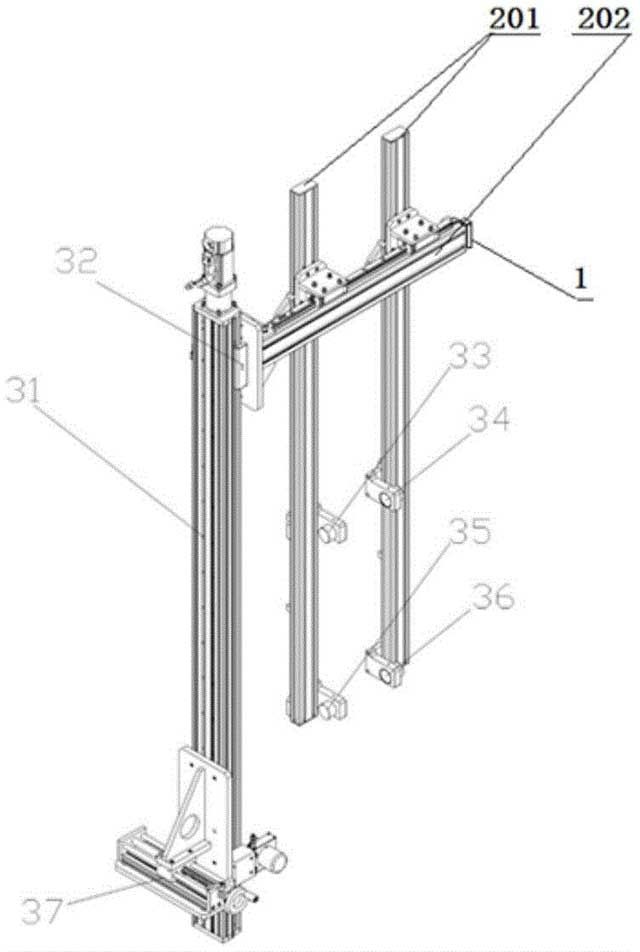

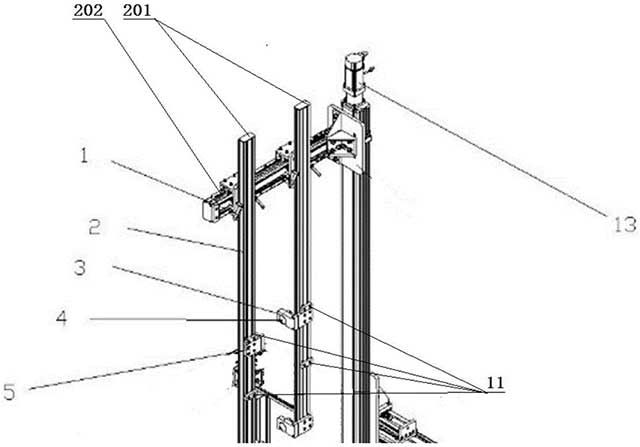

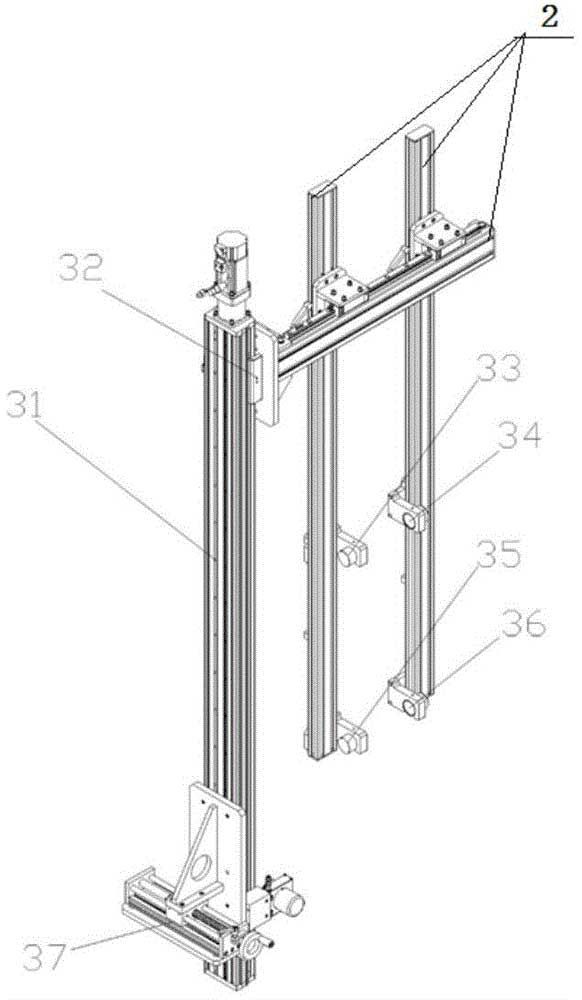

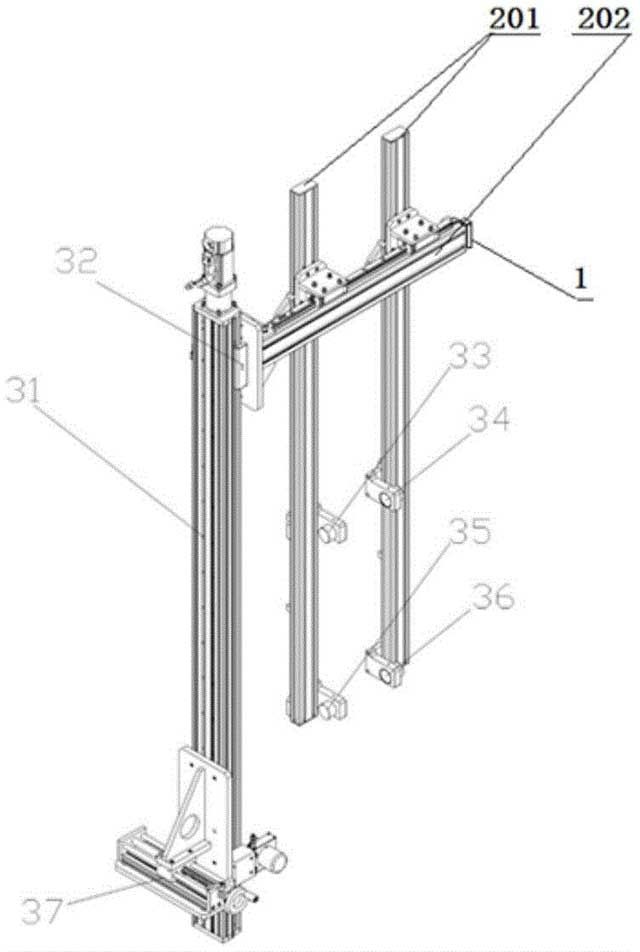

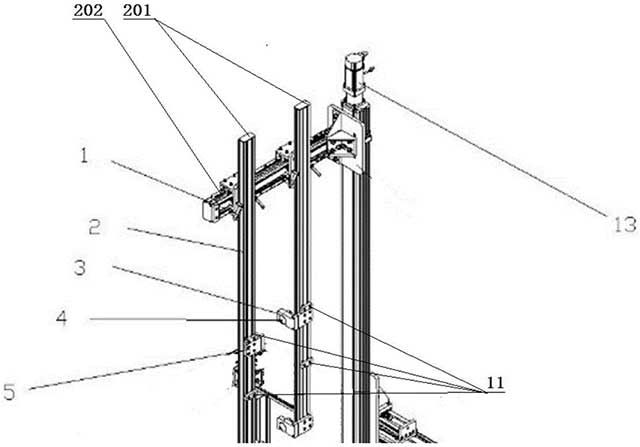

Z向升降機構(12)包括通過伺服電機Ⅰ(13)、線性模組(31)�����、線性模組滑座(32)���、滑臺(37)和升降支架(2)����,伺服電機Ⅰ(13)安裝在線性模組(31)頂端面上����,升降支架(2)通過線性模組滑座(32)連接在線性模組(31)上,線性模組滑座(32)的移動能夠帶動升降支架(2)實現(xiàn)升降功能;在線性模組(31)下端連接有滑臺(37);

所述的X向調(diào)節(jié)機構(14)安裝于所述型材框架(16)的豎框(161)上��,通過旋轉(zhuǎn)X向調(diào)節(jié)機構(14)的X向調(diào)節(jié)手輪(15)驅(qū)動滑臺(37)水平方向移動���,從而帶動所述Z向升降機構(12)同步移動;

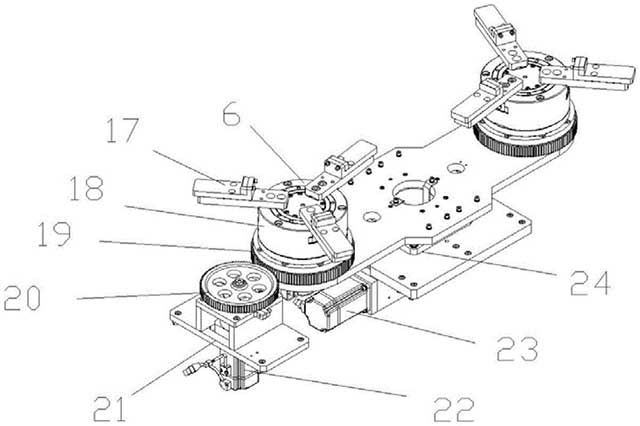

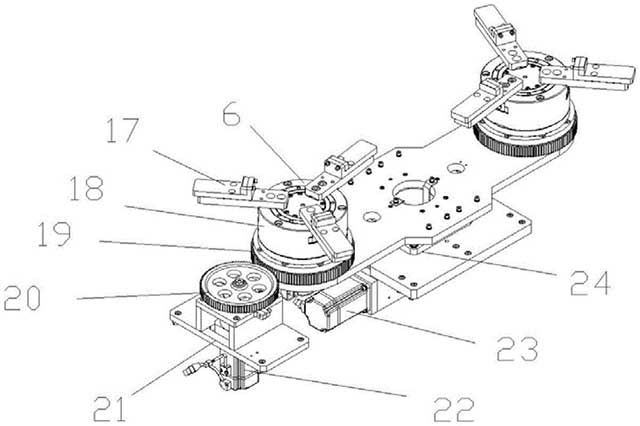

所述的旋轉(zhuǎn)換料機構(8)包括旋轉(zhuǎn)平臺(24)��、兩個氣動夾持卡盤機構(18)和驅(qū)動工件旋轉(zhuǎn)機構(21);兩個氣動夾持卡盤機構(18)安裝在旋轉(zhuǎn)平臺(24上;由伺服電機Ⅱ(23)控制旋轉(zhuǎn)平臺(24)旋轉(zhuǎn);旋轉(zhuǎn)平臺(24)將旋轉(zhuǎn)到靠近豎框(161)處的氣動夾持卡盤機構(18)位置定為檢測工位(6)�,另一個氣動夾持卡盤機構(18)的位置為待檢測工位(7);氣動夾持卡盤機構(18)上設有夾持塊(17),氣動夾持卡盤機構(18)下部設有外齒回轉(zhuǎn)支撐軸承(19);在檢測工位(6)旁的底座(161)上還設有驅(qū)動工件旋轉(zhuǎn)機構(21)����,驅(qū)動工件旋轉(zhuǎn)機構(21)上設有主動齒輪(20),主動齒輪(20)與檢測工位(6)處的氣動夾持卡盤機構(18)的外齒回轉(zhuǎn)支撐軸承(19)齒連;驅(qū)動工件旋轉(zhuǎn)機構(21)通過伺服電機Ⅲ(22)的控制帶動其頂端的主動齒輪(20)旋轉(zhuǎn)�,主動齒輪(20)又帶動外齒回轉(zhuǎn)支撐軸承(19)旋轉(zhuǎn);外齒回轉(zhuǎn)支撐軸承(19)又帶動整個氣動夾持卡盤機構(18)旋轉(zhuǎn);

所述的控制電柜(10)箱,用于控制伺服電機Ⅰ(13)�����、伺服電機Ⅱ(23)和伺服電機Ⅲ(22)的運動,以及氣動夾持卡盤(18)的松開與夾緊����,實現(xiàn)各個運動機構聯(lián)動配合完成檢測區(qū)域的檢測工位(6)與待檢測工位(7)的工件切換;對所述超聲檢測探頭(4)回傳的數(shù)據(jù)進行處理;

工作時,通過伺服電機Ⅱ(23)控制旋轉(zhuǎn)平臺(24)每隔設定時間旋轉(zhuǎn)180°�,當其中一組所述氣動夾持卡盤機構(18)進入檢測工位(6)時,該氣動夾持卡盤機構(18)上的外齒回轉(zhuǎn)支撐軸承(19)與所述驅(qū)動工件旋轉(zhuǎn)機構(21)上的主動齒輪(20)捏合���,實現(xiàn)動力連接;使檢測工位(6)上的檢測工件(100)與待檢測工位(7)上的待檢測工件(200)的完成替換�。

2.如權利要求1所述的一種金屬筒段表面涂層無損檢測裝置���,其特征在于�,Z向升降機構(12)包括線性模組(31)和升降支架(2),探頭固定塊(3)上安裝的超聲檢測探頭組件(4)包括探頭組A和探頭組B���,超聲波發(fā)射探頭A(33)與超聲波接收探頭A(34)組成的探頭組A�����,及超聲波發(fā)射探頭B(35)與超聲波接收探頭B(36)組成的探頭組B�����,由探頭組A和探頭組B兩組超聲檢測探頭組分別同心對射的布局方式;所述的超聲波發(fā)射探頭A(33)、超聲波接收探頭A(34)�����、超聲波發(fā)射探頭B(35)與超聲波接收探頭B(36)都是通過探頭固定塊(3)安裝在探頭間距調(diào)節(jié)塊(5)上�����,并連接在升降支架(2)�,調(diào)節(jié)探頭間距調(diào)節(jié)塊(5)能夠移動超聲波發(fā)射探頭A(33)、超聲波接收探頭A(34)��、超聲波發(fā)射探頭B(35)與超聲波接收探頭B(36)在升降支架(2)上的位置;根據(jù)被檢測工件(100)的高度和直徑��,通過探頭間距調(diào)節(jié)塊(5)調(diào)節(jié)探頭組A和探頭組B的高度和方向。

3.如權利要求1所述的一種金屬筒段表面涂層無損檢測裝置����,其特征在于,所述超聲檢測探頭組件(4)����,能夠通過旋轉(zhuǎn)X向調(diào)節(jié)手輪(15),實現(xiàn)水平方向橫向調(diào)節(jié)��。

4.如權利要求1所述的一種金屬筒段表面涂層無損檢測裝置���,其特征在于�,通過所述的旋轉(zhuǎn)換料機構(21)�,能夠進行被檢測工件(100)和待檢測工件(200)的往復旋轉(zhuǎn)切換,實現(xiàn)工件檢測過程中���,能夠完成待檢測工件(200)的準備工作��。

5.如權利要求1所述的一種金屬筒段表面涂層無損檢測裝置�,其特征在于�����,氣動夾持卡盤機構(18)上的動力傳遞方式為,外齒回轉(zhuǎn)支撐軸承(19)與所述驅(qū)動工件旋轉(zhuǎn)機構(21)上的主動齒輪(20)捏合�,旋轉(zhuǎn)換料機構(8)在進行旋轉(zhuǎn)換料的過程中,完成進入檢測工位(6)的氣動夾持卡盤機構(18)動力連接��,離開檢測工位(6)的氣動夾持卡盤機構(18)動力脫離�����。

6.如權利要求1所述的一種金屬筒段表面涂層無損檢測裝置�,其特征在于,氣動夾持卡盤機構(18)能夠沿其軸心旋轉(zhuǎn)���,帶動夾持的被檢測工件(100)旋轉(zhuǎn)。

7.如權利要求1所述的一種金屬筒段表面涂層無損檢測裝置����,其特征在于,氣動夾持卡盤(18)的松開與夾緊�����,通過電磁閥的導通與斷開���,控制旋轉(zhuǎn)換料機構(8)的旋轉(zhuǎn)����,在進行旋轉(zhuǎn)換料的過程中,被檢測工件(100)的自動夾持固定及松開功能����,夾持卡塊根據(jù)被檢測工件(100)直徑進行匹配更換。

說明書

技術領域

[0001]本發(fā)明屬于涉及無損檢測的技術領域�����,特別涉及一種金屬筒段表面涂層無損檢測裝置����。

背景技術

[0002]出于防護、絕緣�����、裝飾等目的,大多數(shù)的金屬在應用過程中,其表面都附著有或厚或薄的涂層���,為了確保附著在金屬筒段表面涂層無分層、夾渣、包氣等缺陷����,需對金屬筒段表面涂層進行無損檢測;當前市面上的無損檢測設備多為手持式,需人工將檢測探頭置于需要檢測的區(qū)域進行檢測����,由此產(chǎn)生諸多問題:

[0003]1、需檢測的產(chǎn)品面積較大或產(chǎn)品數(shù)量較多時��,人工檢測速度慢�����、效率低����。

[0004]2、同一產(chǎn)品無法保證檢測結(jié)果的一致性����,完全依賴操作人員的檢測經(jīng)驗���。

[0005]3�����、檢測完一件產(chǎn)品后����,需人工將檢測工位上的工件進行更換和固定,更換周期長���。

[0006]4�、人工檢測過程中����,檢測路徑不精確,容易存在同一區(qū)域多次檢測或部分區(qū)域漏檢等問題��。

發(fā)明內(nèi)容

[0007]本發(fā)明的目的是提供了一種金屬筒段表面涂層無損檢測裝置����,以克服上述問題。

[0008]一種金屬筒段表面涂層無損檢測裝置���,其特征在于��,包括:Z向升降機構12���、X向調(diào)節(jié)機構14�、旋轉(zhuǎn)換料機構8���、超聲檢測探頭組件4��、控制電柜箱10和型材框架16;型材框架16有底座162和豎框161;旋轉(zhuǎn)換料機構8安裝底座162上表面中間;X向調(diào)節(jié)機構14安裝在豎框161上表面的水平面上;Z向升降機構12安裝在X向調(diào)節(jié)機構14上;超聲檢測探頭組件4安裝在Z向升降機構12上的升降支架2上;控制電柜箱10安裝在豎框161外側(cè);

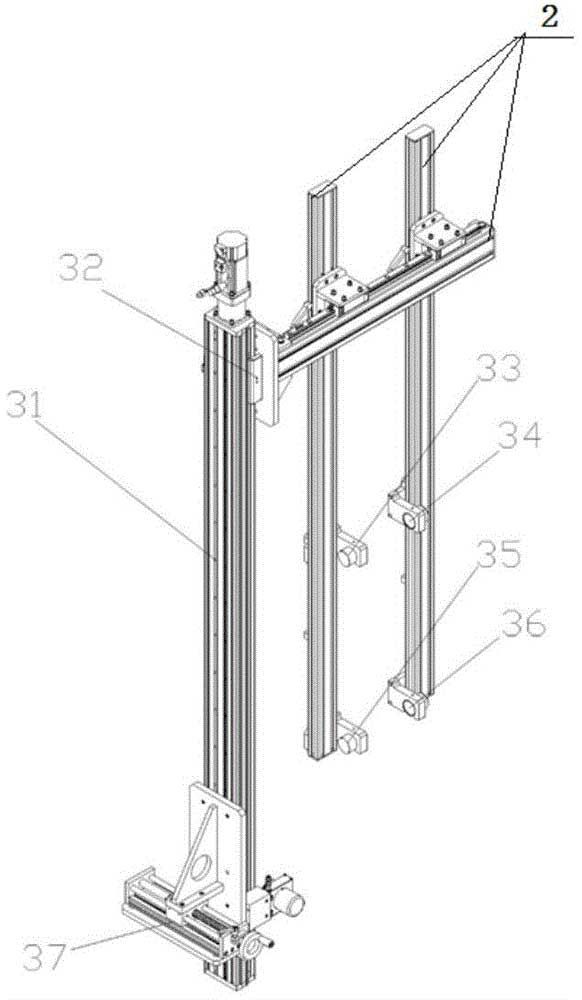

[0009]Z向升降機構12包括通過伺服電機Ⅰ13�����、線性模組31�����、線性模組滑座32�����、滑臺37和升降支架2���,伺服電機Ⅰ13安裝在線性模組31頂端面上,升降支架2通過線性模組滑座32連接在線性模組31上�,線性模組滑座32的移動能夠帶動升降支架2實現(xiàn)升降功能;在線性模組31下端連接有滑臺37;

[0010]所述的X向調(diào)節(jié)機構14安裝于所述型材框架16的豎框161上,通過旋轉(zhuǎn)X向調(diào)節(jié)機構14的X向調(diào)節(jié)手輪15驅(qū)動滑臺37水平方向移動�����,從而帶動所述Z向升降機構12同步移動;

[0011]所述的旋轉(zhuǎn)換料機構8包括旋轉(zhuǎn)平臺24����、兩個氣動夾持卡盤機構18和驅(qū)動工件旋轉(zhuǎn)機構21;兩個氣動夾持卡盤機構18安裝在旋轉(zhuǎn)平臺24上;由伺服電機Ⅱ23控制旋轉(zhuǎn)平臺24旋轉(zhuǎn);旋轉(zhuǎn)平臺24將旋轉(zhuǎn)到靠近豎框161處的氣動夾持卡盤機構18位置定為檢測工位6,另一個氣動夾持卡盤機構18的位置為待檢測工位7;氣動夾持卡盤機構18上設有夾持塊17����,氣動夾持卡盤機構18下部設有外齒回轉(zhuǎn)支撐軸承19;在檢測工位6旁的底座161上還設有驅(qū)動工件旋轉(zhuǎn)機構21,驅(qū)動工件旋轉(zhuǎn)機構21上設有主動齒輪20��,主動齒輪20與檢測工位6處的氣動夾持卡盤機構18的外齒回轉(zhuǎn)支撐軸承19齒連;驅(qū)動工件旋轉(zhuǎn)機構21通過伺服電機Ⅲ22的控制帶動其頂端的主動齒輪20旋轉(zhuǎn)���,主動齒輪20又帶動外齒回轉(zhuǎn)支撐軸承19旋轉(zhuǎn);外齒回轉(zhuǎn)支撐軸承19又帶動整個氣動夾持卡盤機構18旋轉(zhuǎn);

[0012]所述的控制電柜10箱��,用于控制伺服電機Ⅰ�、伺服電機Ⅱ和伺服電機Ⅲ的運動,以及氣動夾持卡盤18的松開與夾緊����,實現(xiàn)各個運動機構聯(lián)動配合完成檢測區(qū)域的檢測工位6與待檢測工位7的工件切換;對所述超聲檢測探頭4回傳的數(shù)據(jù)進行處理;

[0013]工作時,通過伺服電機Ⅱ23控制旋轉(zhuǎn)平臺24每隔設定時間旋轉(zhuǎn)180°�����,當其中一組所述氣動夾持卡盤機構18進入檢測工位6時�����,該氣動夾持卡盤機構18上的外齒回轉(zhuǎn)支撐軸承19與所述驅(qū)動工件旋轉(zhuǎn)機構21上的主動齒輪20捏合,實現(xiàn)動力連接;使檢測工位6上的檢測工件100與待檢測工位7上的待檢測工件200的完成替換����。

[0014]所述的Z向升降機構12包括線性模組31和升降支架2,探頭固定塊3上安裝的超聲檢測探頭組件4包括探頭組A和探頭組B���,超聲波發(fā)射探頭A 33與超聲波接收探頭A 34組成的探頭組A����,及超聲波發(fā)射探頭B 35與超聲波接收探頭B 36組成的探頭組B����,由探頭組A和探頭組B兩組超聲檢測探頭組分別同心對射的布局方式;所述的超聲波發(fā)射探頭A 33、超聲波接收探頭A 34��、超聲波發(fā)射探頭B 35與超聲波接收探頭B 36都是通過探頭固定塊3安裝在探頭間距調(diào)節(jié)塊5上�,并連接在升降支架2,調(diào)節(jié)探頭間距調(diào)節(jié)塊5能夠移動超聲波發(fā)射探頭A 33����、超聲波接收探頭A 34、超聲波發(fā)射探頭B 35與超聲波接收探頭B 36在升降支架2上的位置;根據(jù)被檢測工件100的高度和直徑���,通過探頭間距調(diào)節(jié)塊5調(diào)節(jié)探頭組A和探頭組B的高度和方向�����。

[0015]所述超聲檢測探頭組件4����,能夠通過旋轉(zhuǎn)X向調(diào)節(jié)手輪15����,實現(xiàn)水平方向橫向調(diào)節(jié)。

[0016]通過所述的旋轉(zhuǎn)換料機構21�����,能夠進行被檢測工件100和待檢測工件200的往復旋轉(zhuǎn)切換�,實現(xiàn)工件檢測過程中,能夠完成待檢測工件200的準備工作����。

[0017]氣動夾持卡盤機構18上的動力傳遞方式為,外齒回轉(zhuǎn)支撐軸承19與所述驅(qū)動工件旋轉(zhuǎn)機構21上的主動齒輪20捏合�,旋轉(zhuǎn)換料機構8在進行旋轉(zhuǎn)換料的過程中,完成進入檢測工位6的氣動夾持卡盤機構18動力連接�����,離開檢測工位6的氣動夾持卡盤機構18動力脫離。

[0018]氣動夾持卡盤機構18能夠沿其軸心旋轉(zhuǎn)���,帶動夾持的被檢測工件100旋轉(zhuǎn)��。

[0019]氣動夾持卡盤18的松開與夾緊���,通過電磁閥的導通與斷開,控制旋轉(zhuǎn)換料機構8的旋轉(zhuǎn)��,在進行旋轉(zhuǎn)換料的過程中�,被檢測工件100的自動夾持固定及松開功能,夾持卡塊根據(jù)被檢測工件100直徑進行匹配更換��。

[0020]本發(fā)明與現(xiàn)有技術相比的有益效果為:本發(fā)明提出的一種金屬筒段表面涂層無損檢測裝置����,實現(xiàn)了金屬筒段表面涂層的無損檢測。通過Z向升降機構的升降功能��,實現(xiàn)金屬筒段表面涂層軸向方向的掃查;通過驅(qū)動工件旋轉(zhuǎn)機構帶動工件的旋轉(zhuǎn)����,實現(xiàn)金屬筒段表面涂層周向方向的掃查;Z向升降機構與驅(qū)動工件旋轉(zhuǎn)機構的聯(lián)動����,實現(xiàn)金屬筒段表面涂層的整體自動掃查;通過旋轉(zhuǎn)換料機構�����,實現(xiàn)工件從待檢測工位與待檢測工位的切換�,檢測工位的工件在掃查時����,可更換待檢測工位上的工件,等待檢測;通過氣動夾持卡盤機構����,實現(xiàn)工件的自動夾持與松開功能;通過旋轉(zhuǎn)換料機構與氣動夾持卡盤機構的聯(lián)動,能夠?qū)崿F(xiàn)檢測工件的自動更換和固定功能;通過調(diào)整Z向升降機構的升降架和氣動夾持卡盤機構上的夾持塊��,能夠?qū)崿F(xiàn)不同直徑�����、高度金屬筒段表面涂層的無損檢測��。通過兩組超聲探頭組同時進行掃查,能夠使檢測速率翻倍�。

附圖說明

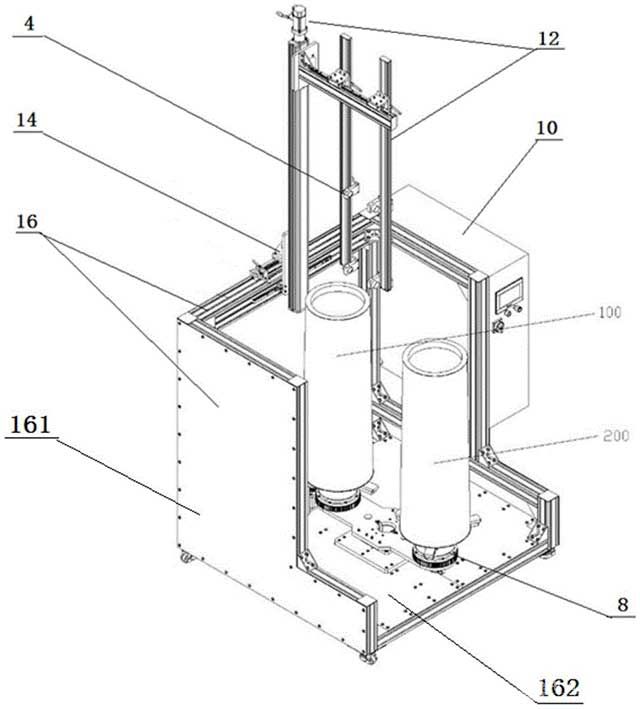

[0021]圖1、為本發(fā)明的結(jié)構組成示意圖;

[0022]圖2����、為本發(fā)明向升降機構12結(jié)構示意圖;

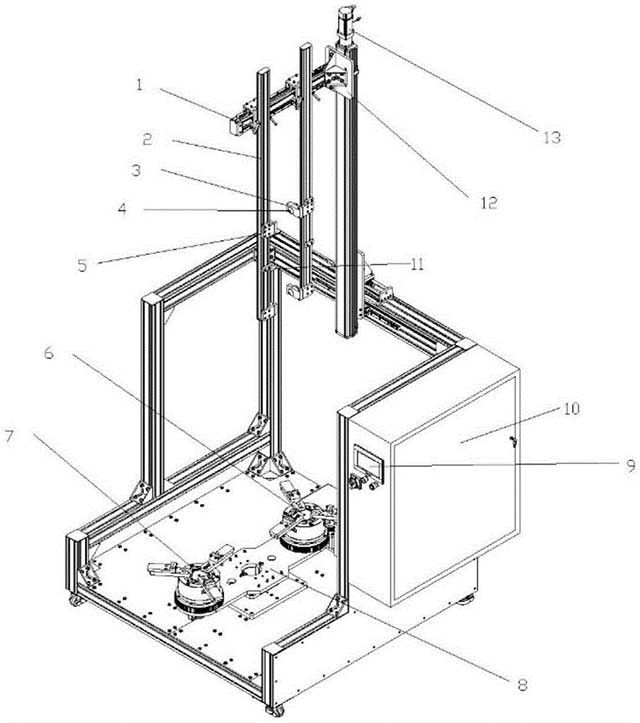

[0023]圖3、為本發(fā)明實施例一結(jié)構示意圖;

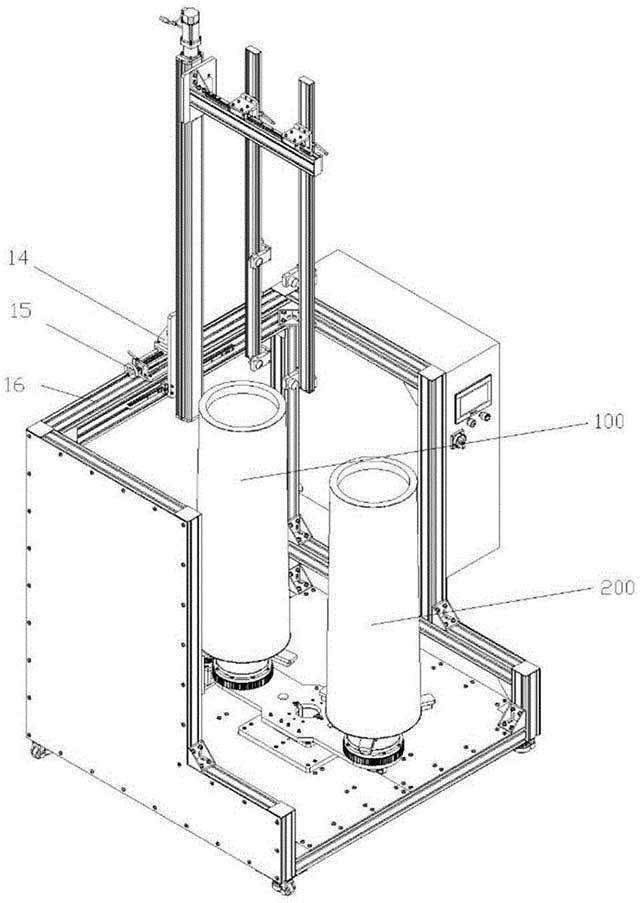

[0024]圖4���、為本發(fā)明檢測狀態(tài)示意圖;

[0025]圖5�����、為本發(fā)明旋轉(zhuǎn)換料機構8結(jié)構示意圖;

[0026]圖6����、為本發(fā)明實施例一中向升降機構12結(jié)構示意圖;

[0027]圖7����、為圖3中升降機構12局部結(jié)構放大圖;

[0028]圖8、為檢測件掃描圖像結(jié)果示意例�����。

[0029]其中�����,1-Y向可調(diào)節(jié)把手,2-升降支架�����,3-探頭固定塊���,4-超聲檢測探頭組件��,5-探頭間距調(diào)節(jié)塊,6-檢測工位���,7-待檢測工位�,8-旋轉(zhuǎn)換料機構����,9-顯示觸摸屏,10-控制電柜箱����,11-限位調(diào)整塊,12-Z向升降機構���,13-伺服電機Ⅰ����,14-X向調(diào)節(jié)機構,15-X向調(diào)節(jié)手輪�,16-型材框架,17-夾持塊����,18-氣動夾持卡盤機構,19-外齒回轉(zhuǎn)支撐軸承�����,20-主動齒輪����,21-驅(qū)動工件旋轉(zhuǎn)機構,22-伺服電機Ⅲ,23-伺服電機Ⅱ,24-旋轉(zhuǎn)平臺,31-線性模組,32-線性模組滑座���,33-超聲波發(fā)射探頭A����,34-超聲波接收探頭A��,35-超聲波發(fā)射探頭B,36-超聲波接收探頭B�����,37-滑臺�����,100-被檢測工件��,200-待檢測工件��。

具體實施方式

[0030]一種金屬筒段表面涂層無損檢測裝置����,包括:

[0031]Z向升降機構���、X向調(diào)節(jié)機構���、換料旋轉(zhuǎn)機構、氣動夾持卡盤機構�����、驅(qū)動工件旋轉(zhuǎn)機構、超聲檢測探頭�����、控制電柜箱����、型材框架;

[0032]所述Z向升降機構,安裝于所述X向調(diào)節(jié)機構上��,通過伺服電機Ⅰ控制線性模組移動�,帶動升降支架實現(xiàn)升降功能。

[0033]所述X向調(diào)節(jié)機構�����,安裝于所述型材框架上���,通過旋轉(zhuǎn)X向調(diào)節(jié)手輪��,驅(qū)動滑臺水平方向移動�,帶動所述Z向升降機構同步移動�,實現(xiàn)所述超聲波檢測探頭的水平方向調(diào)節(jié)。

[0034]所述旋轉(zhuǎn)換料機構���,安裝于所述型材框架上����,通過伺服電機Ⅱ控制旋轉(zhuǎn)平臺旋轉(zhuǎn)180°,實現(xiàn)檢測工位的工件與待檢測工位的工件的替換�。

[0035]所述氣動夾持卡盤機構,共兩組��,均安裝于所述旋轉(zhuǎn)換料機構上���,通過所述氣動夾持卡盤機構中的外齒回轉(zhuǎn)支撐軸承�,實現(xiàn)氣動夾持卡盤機構能夠沿其軸心旋轉(zhuǎn)��,帶動夾持的工件旋轉(zhuǎn)���,夾持塊可根據(jù)工件尺寸進行匹配更換�����。

[0036]所述驅(qū)動工件旋轉(zhuǎn)機構,安裝于所述型材框架上�����,通過伺服電機Ⅲ控制帶動其頂端的主動齒輪旋轉(zhuǎn);當其中一組所述氣動夾持卡盤機構進入檢測工位時,所述氣動夾持卡盤機構上的外齒回轉(zhuǎn)支撐軸承與所述驅(qū)動工件旋轉(zhuǎn)機構上的主動齒輪捏合�����,實現(xiàn)動力連接;

[0037]所述超聲檢測探頭�,安裝于所述Z向升降機構的升降支架上,上下共兩組共同工作�,使檢測效率提升一倍;

[0038]所述控制電柜箱,安裝于所述型材框架側(cè)面;用于控制伺服電機Ⅰ���、伺服電機Ⅱ���、伺服電機Ⅲ的運動、氣動夾持卡盤的松開與夾緊���,實現(xiàn)各個運動機構聯(lián)動配合完成檢測區(qū)域的檢測工位6與待檢測工位7的工件切換;處理所述超聲檢測探頭回傳的數(shù)據(jù)并進行處理;

[0039]所述型材框架����,用于各個機構的安裝與固定���。

[0040]下面將結(jié)合本發(fā)明實施例中的附圖����,對本發(fā)明實施例中的技術方案進行清楚、完整地描述�����。顯然���,所描述的實施例是本發(fā)明一部分實施例����,而不是全部的實施例���。通常在此處附圖中描述的本發(fā)明實施例組件可以以各種不同的配置來布置和設計���。

[0041]因此,以下對在附圖中提供的本發(fā)明的實施例的詳細描述并非旨在限制本發(fā)明的保護范圍��,而是僅僅表示本發(fā)明的選定實施例�。基于本發(fā)明中的實施例�����,本領域普通技術人員在沒有作出創(chuàng)造性勞動前提下所獲得的所有其他實施例�,都屬于本發(fā)明保護的范圍。

[0042]為使本使用發(fā)明實施例的目的����、技術方案和優(yōu)點更加通俗易懂,下面將結(jié)合下面將結(jié)合本發(fā)明實施例中的附圖和具體實施方式對本發(fā)明作進一步詳細的說明����。

[0043]該檢測裝置包括:如圖1所示,Z向升降機構12�,安裝于所述X向調(diào)節(jié)機構14上,通過伺服電機Ⅰ13控制線性模組移動�����,帶動升降支架11實現(xiàn)升降功能;如圖2所示���,X向調(diào)節(jié)機構14�����,安裝于所述型材框架16上��,通過旋轉(zhuǎn)X向調(diào)節(jié)手輪15����,驅(qū)動滑臺水平方向移動,帶動所述Z向升降機構12同步移動���,實現(xiàn)所述超聲檢測探頭4的水平方向調(diào)節(jié);如圖1所示��,旋轉(zhuǎn)換料機構8��,安裝于所述型材框架16上����,通過伺服電機Ⅱ23控制旋轉(zhuǎn)平臺24旋轉(zhuǎn)180°���,實現(xiàn)檢測工位的工件與待檢測工位的工件的替換;如圖3所示氣動夾持卡盤機構18��,共兩組��,均安裝于所述旋轉(zhuǎn)換料機構8上��,通過所述氣動夾持卡盤機構18中的外齒回轉(zhuǎn)支撐軸承19����,實現(xiàn)氣動夾持卡盤機構18能夠沿其軸心旋轉(zhuǎn)��,帶動夾持的工件旋轉(zhuǎn),夾持塊17可根據(jù)工件內(nèi)徑尺寸進行匹配更換;如圖1所示��,驅(qū)動工件旋轉(zhuǎn)機構21���,安裝于所述型材框架16上,通過伺服電機Ⅲ22控制帶動其頂端的主動齒輪20旋轉(zhuǎn);如圖3所示��,當其中一組所述氣動夾持卡盤機構18進入檢測工位6時��,所述氣動夾持卡盤機構18上的外齒回轉(zhuǎn)支撐軸承19與所述驅(qū)動工件旋轉(zhuǎn)機構21上的主動齒輪20捏合�����,實現(xiàn)動力連接;如圖1所示�����,超聲檢測探頭組件4����,安裝于Z向升降機構12的升降支架2上,上下共兩組共同工作���,使檢測效率提升一倍;如圖1所示�����,控制電柜箱10�,安裝于所述型材框架16側(cè)面;用于控制伺服電機Ⅰ13、伺服電機Ⅱ23�����、伺服電機Ⅲ22的運動���、氣動夾持卡盤的松開與夾緊���,實現(xiàn)各個運動機構聯(lián)動配合完成檢測區(qū)域的掃查和檢測工位6與待檢測工位7的工件切換,并處理所述所述超聲檢測探頭回傳的數(shù)據(jù)并進行處理;型材框架16��,用于各個機構的安裝與固定���。

[0044]本發(fā)明用于一種金屬筒段表面涂層無損檢測裝置的工作原理如下:

[0045]進行檢測前先根據(jù)所檢測的工件進行適應性調(diào)節(jié):夾持塊可根據(jù)工件尺寸進行匹配更換旋轉(zhuǎn)X向調(diào)節(jié)手輪15���,驅(qū)動滑臺水平方向移動,帶動所述Z向升降機構12同步移動��,使超聲檢測探頭組件4的軸心與檢測工位6的軸心在同一平面內(nèi);逆時針旋轉(zhuǎn)4個Y向可調(diào)節(jié)把手1�,使兩根升降支架2能夠前后滑動�,使得前支架與后支架上安裝的超聲檢測探頭分別距待檢測的工件內(nèi)表面和外表面5-10mm的范圍內(nèi)���,順時針旋轉(zhuǎn)4個Y向可調(diào)節(jié)把手1�,固定兩根升降支架2;檢測探頭一次可兼容H1和H2兩種高度規(guī)格的工件(H1>H2)����,松開上�、下各2個限位調(diào)整塊11,使上方限位調(diào)整塊11的下表面與下方探頭間距調(diào)節(jié)塊的上表面的間距為H1/2�,下方限位調(diào)整塊11的上表面與下方探頭間距調(diào)節(jié)塊的下表面的間距為H2/2。當檢測H1高度的產(chǎn)品時�����,將探頭間距調(diào)節(jié)塊5的上表面貼緊上方限位調(diào)整塊11的下表面���,擰緊螺釘固定即可;同理���,當檢測H2高度的產(chǎn)品時,需將探頭間距調(diào)節(jié)塊5的下表面貼緊下方限位調(diào)整塊11的上表面��。檢測其他尺寸的工件時����,需重復上訴操作�,重新調(diào)整上方限位調(diào)整塊11或下方限位調(diào)整塊的位置����。

[0046]將需檢測的工件由操作人員放至待檢測工位7的氣動夾持卡盤上,夾持塊17可根據(jù)工件內(nèi)徑尺寸進行匹配更換;在觸摸屏上點擊“更換工件”�����,氣動夾持卡盤機構18自動夾持固定好工件;旋轉(zhuǎn)換料機構8將工件旋轉(zhuǎn)至檢測工位��,并將檢測工位6上檢測完成的工件旋轉(zhuǎn)至待檢測工位7���,到位后氣動夾持卡盤機構18自動松開待檢測工位7上的工件;在觸摸屏上點擊“開始檢測”��,Z向升降機構12帶動兩組超聲波探頭4下降至檢測起點位置�,開始啟動兩組超聲波探頭4進行掃查�����。掃查方式為螺旋掃查��,即驅(qū)動工件旋轉(zhuǎn)機構21帶動工件勻速旋轉(zhuǎn)1圈的同時���,Z向升降機構12帶動兩組超聲波探頭4勻速下降距離k���,旋轉(zhuǎn)n圈后掃查完成�,H/2=n*k;其中H為當前檢測工件高度;掃查過程中�,操作人員,可將檢測完成的工件從檢測工位7取下���,更換下一個需檢測的工件;檢測完成后����,Z向升降機構12自動帶動兩組超聲波探頭4上升至待機位置;旋轉(zhuǎn)換料機構8再次旋轉(zhuǎn)180°��,檢測完成的工件再次由檢測工位7切換至帶檢測工位;至此�,單個工件的檢測流程完成���,檢測數(shù)據(jù)和圖像結(jié)果將保存至控制電柜箱10內(nèi)的計算機硬盤中;掃描圖像結(jié)果如圖4所示,未發(fā)現(xiàn)明顯缺陷;如發(fā)現(xiàn)明顯缺陷����,參照掃描圖像結(jié)果即可找到缺陷部位。

[0047]一種金屬筒段表面涂層無損檢測裝置�,其特征在于����,包括:

[0048]Z向升降機構��、X向調(diào)節(jié)機構����、換料旋轉(zhuǎn)機構、氣動夾持卡盤機構�����、驅(qū)動工件旋轉(zhuǎn)機構��、超聲檢測探頭���、控制電柜箱���、型材框架;

[0049]所述Z向升降機構,安裝于所述X向調(diào)節(jié)機構上����,通過伺服電機Ⅰ控制線性模組移動,帶動升降支架實現(xiàn)升降功能���。

[0050]所述X向調(diào)節(jié)機構�����,安裝于所述型材框架上���,通過旋轉(zhuǎn)X向調(diào)節(jié)手輪���,驅(qū)動滑臺水平方向移動,帶動所述Z向升降機構同步移動�����,實現(xiàn)所述超聲波檢測探頭的水平方向調(diào)節(jié)���。

[0051]所述旋轉(zhuǎn)換料機構,安裝于所述型材框架上���,通過伺服電機Ⅱ控制旋轉(zhuǎn)平臺旋轉(zhuǎn)180°��,實現(xiàn)檢測工位的工件與待檢測工位的工件的替換�����。

[0052]所述氣動夾持卡盤機構�����,共兩組���,均安裝于所述旋轉(zhuǎn)換料機構上�����,通過所述氣動夾持卡盤機構中的外齒回轉(zhuǎn)支撐軸承����,實現(xiàn)氣動夾持卡盤機構能夠沿其軸心旋轉(zhuǎn)����,帶動夾持的工件旋轉(zhuǎn)。

[0053]所述驅(qū)動工件旋轉(zhuǎn)機構��,安裝于所述型材框架上�,通過伺服電機Ⅲ控制帶動其頂端的主動齒輪旋轉(zhuǎn);當其中一組所述氣動夾持卡盤機構進入檢測工位時,所述氣動夾持卡盤機構上的外齒回轉(zhuǎn)支撐軸承與所述驅(qū)動工件旋轉(zhuǎn)機構上的主動齒輪捏合����,實現(xiàn)動力連接;

[0054]所述超聲檢測探頭���,安裝于所述Z向升降機構的升降支架上,上下共兩組共同工作�,使檢測效率提升一倍;

[0055]所述控制電柜箱,安裝于所述型材框架側(cè)面;用于控制伺服電機Ⅰ�����、伺服電機Ⅱ��、伺服電機Ⅲ的運動��、氣動夾持卡盤的松開與夾緊��,實現(xiàn)各個運動機構聯(lián)動配合完成檢測區(qū)域的檢測工位6與待檢測工位7的工件切換;所述超聲檢測探頭回傳的數(shù)據(jù)并進行處理;

[0056]檢測裝置還包括�����,Z向升降機構中升降支架上的兩組超聲檢測探頭同心對射的布局方式�。

[0057]兩組超聲檢測探頭位置可根據(jù)檢測工件的高度���、直徑進行快速的位置調(diào)整匹配的方法����。

[0058]所述超聲波檢測探頭,可通過旋轉(zhuǎn)X向調(diào)節(jié)手輪�,實現(xiàn)水平方向橫向調(diào)節(jié)。

[0059]通過所述的旋轉(zhuǎn)換料機構�,可進行檢測工件和待檢測工件的往復旋轉(zhuǎn)切換,實現(xiàn)工件檢測過程中����,能夠完成待檢測工件的準備工作。

[0060]氣動夾持卡盤機構上的動力傳遞方式為��,外齒回轉(zhuǎn)支撐軸承與所述驅(qū)動工件旋轉(zhuǎn)機構上的主動齒輪捏合�����,旋轉(zhuǎn)換料機構在進行旋轉(zhuǎn)換料的過程中����,完成進入檢測工位的氣動夾持卡盤機構動力連接,離開檢測工位的氣動夾持卡盤機構動力脫離�。

[0061]氣動夾持卡盤機構能夠沿其軸心旋轉(zhuǎn),帶動夾持的工件旋轉(zhuǎn)����。

[0062]氣動夾持卡盤的松開與夾緊���,通過電磁閥的導通與斷開控制,實現(xiàn)旋轉(zhuǎn)換料機構在進行旋轉(zhuǎn)換料的過程中����,工件的自動夾持固定及松開功能,夾持卡塊可根據(jù)��,工件直徑進行匹配更換���。

[0063]本發(fā)明涉及一種金屬筒段表面涂層無損檢測裝置����,包括Z向升降機構����、X向調(diào)節(jié)機構、換料旋轉(zhuǎn)機構�、氣動夾持卡盤機構、驅(qū)動工件旋轉(zhuǎn)機構�、超聲檢測探頭、控制電柜箱���、型材框架;待檢測工件放置于待檢測工位的氣動夾持卡盤上�,操作觸摸屏����,工件將自動夾持固定,并旋轉(zhuǎn)進入檢測檢測工位;Z向升降機構帶動兩組超聲檢測探頭�,從待機位置移動至設定好的檢測起點位置,開始進行掃查檢測;驅(qū)動工件旋轉(zhuǎn)機構帶動檢測工位的氣動夾持卡盤機上的工件構勻速旋轉(zhuǎn)���,同時Z向升降機構帶動兩組超聲檢測探頭勻速下降���,實現(xiàn)整體螺旋掃查;掃查完成后,Z向升降機構帶動兩組超聲檢測探頭上升回到待機位置��,檢測完成的工件旋轉(zhuǎn)回到待檢測位置����,待檢測工件進入檢測位,單個檢測工序即完成;超聲檢測數(shù)據(jù)和圖像結(jié)果自動存入控制電柜箱內(nèi)的計算機硬盤內(nèi)��,通過比對分析超聲檢測數(shù)據(jù)和圖像結(jié)果����,可得到金屬筒段表面涂層是否存在明顯缺陷,缺陷的位置�����、大小等無損檢測信息。本發(fā)明有效提高了金屬筒段表面涂層超聲無損檢測的檢測效率和數(shù)據(jù)可靠性��,裝置調(diào)節(jié)方便對檢測工件的產(chǎn)品兼容性好����、適用范圍廣、操作過程簡單����,對操作人員的專業(yè)技術水平要求低,適合金屬筒段表面涂層批量化無損檢測�����。

說明書附圖(8)

聲明:

“金屬筒段表面涂層無損檢測裝置” 該技術專利(論文)所有權利歸屬于技術(論文)所有人�。僅供學習研究,如用于商業(yè)用途����,請聯(lián)系該技術所有人。

我是此專利(論文)的發(fā)明人(作者)

168

編輯:中冶有色技術網(wǎng)

來源:北京新風航天裝備有限公司

168

編輯:中冶有色技術網(wǎng)

來源:北京新風航天裝備有限公司

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0