全部

▼

搜索

熱搜:

位置:中冶有色 >

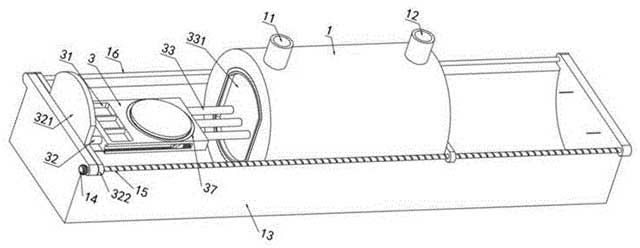

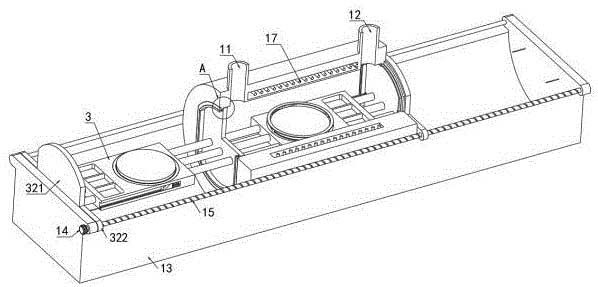

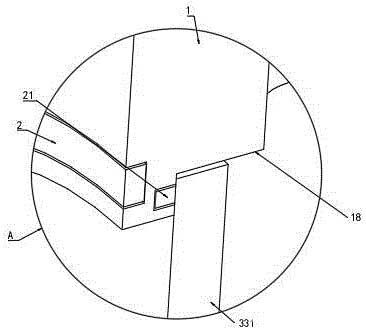

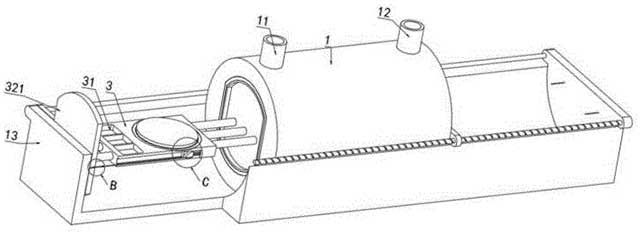

> 碲化鎘晶體退火裝置

174

編輯:中冶有色技術(shù)網(wǎng)

來源:合肥天曜新材料科技有限公司

174

編輯:中冶有色技術(shù)網(wǎng)

來源:合肥天曜新材料科技有限公司

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

2025年03月20日 ~ 22日

2025年03月20日 ~ 22日  2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日