全部

▼

搜索

熱搜:

816

編輯:中冶有色技術網

來源:張云翔,趙海東,朱霖,李昌海,武漢琦

816

編輯:中冶有色技術網

來源:張云翔,趙海東,朱霖,李昌海,武漢琦

| Alloy | Si | Mg | Fe | Ti | Sr | Zr | Al |

|---|---|---|---|---|---|---|---|

| 1 | 7.13 | 0.41 | 0.14 | 0.15 | 0.013 | - | Bal. |

| 2 | 6.94 | 0.39 | 0.13 | 0.15 | 0.017 | 0.06 | Bal. |

| 3 | 6.89 | 0.40 | 0.13 | 0.13 | 0.012 | 0.14 | Bal. |

| 4 | 6.77 | 0.40 | 0.13 | 0.15 | 0.017 | 0.20 | Bal. |

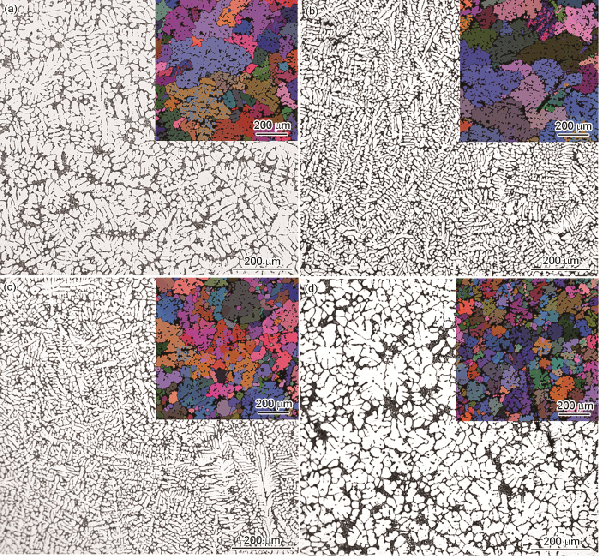

| Alloy | Grain size/μm | SDAS/μm |

|---|---|---|

| 1 | 53.25 | 16.64 |

| 2 | 51.64 | 10.38 |

| 3 | 40.33 | 10.70 |

| 4 | 37.31 | 15.95 |

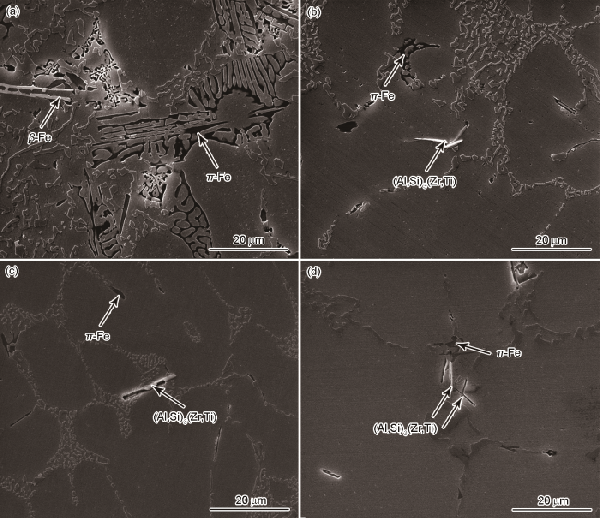

| Alloy | Phase | Al | Si | Mg | Fe | Zr | Ti | Reference | Area fraction |

|---|---|---|---|---|---|---|---|---|---|

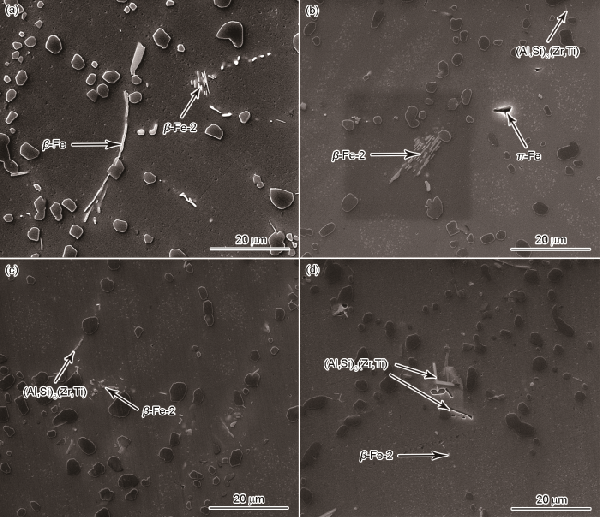

| 1 | π-Fe | 71.37 | 17.11 | 8.85 | 2.67 | - | - | [22] | - |

| β-Fe | 89.37 | 6.67 | - | 3.96 | - | - | [22] | - | |

| 2 | π-Fe | 68.17 | 25.73 | 4.93 | 1.17 | - | - | [22] | - |

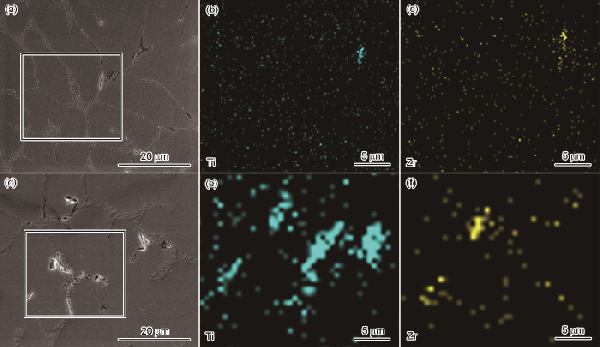

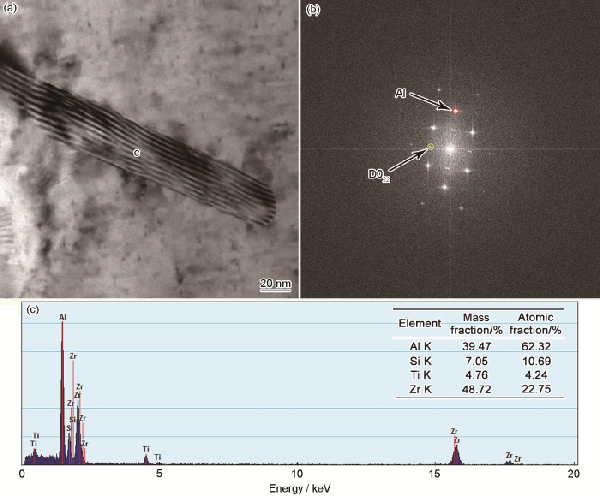

| (Al, Si)3(Zr, Ti) | 85.18 | 8.06 | 0.98 | - | 3.29 | 2.49 | [10] | <0.10% | |

| 3 | π-Fe | 68.65 | 19.23 | 9.15 | 2.97 | - | - | [22] | - |

| (Al, Si)3(Zr, Ti) | 49.54 | 27.67 | - | - | 17.95 | 4.84 | [10] | 0.12% | |

| 4 | π-Fe | 89.98 | 6.18 | 3.21 | 0.63 | - | - | [22] | - |

| (Al, Si)3(Zr, Ti) | 79.49 | 10.93 | - | - | 6.44 | 3.14 | [10] | 0.33% |

| Alloy | Phase | Al | Si | Mg | Fe | Zr | Ti | Reference | Area fraction |

|---|---|---|---|---|---|---|---|---|---|

| 1 | β-Fe | 77.06 | 12.82 | - | 10.12 | - | - | [22] | - |

| β-Fe-2 | 82.58 | 11.59 | 0.38 | 5.45 | - | - | [22] | - | |

| 2 | β-Fe-2 | 86.44 | 9.55 | - | 4.01 | - | - | [22] | - |

| π-Fe | 85.63 | 12.36 | 1.20 | 0.81 | - | - | [22] | - | |

| (Al, Si)3(Zr, Ti) | 90.29 | 5.47 | - | - | 2.38 | 1.86 | [10] | <0.01% | |

| 3 | β-Fe-2 | 85.52 | 8.43 | 0.19 | 5.86 | - | - | [22] | - |

| (Al, Si)3(Zr, Ti) | 69.52 | 20.27 | - | - | 7.55 | 2.66 | [10] | 0.07% | |

| 4 | β-Fe-2 | 94.03 | 3.94 | - | 2.03 | - | - | [22] | - |

| (Al, Si)3(Zr, Ti) | 61.64 | 25.42 | - | - | 7.90 | 5.04 | [10] | 0.21% |

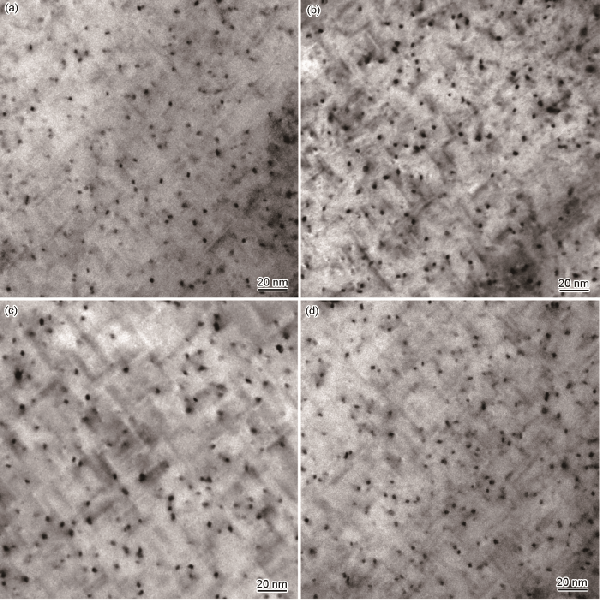

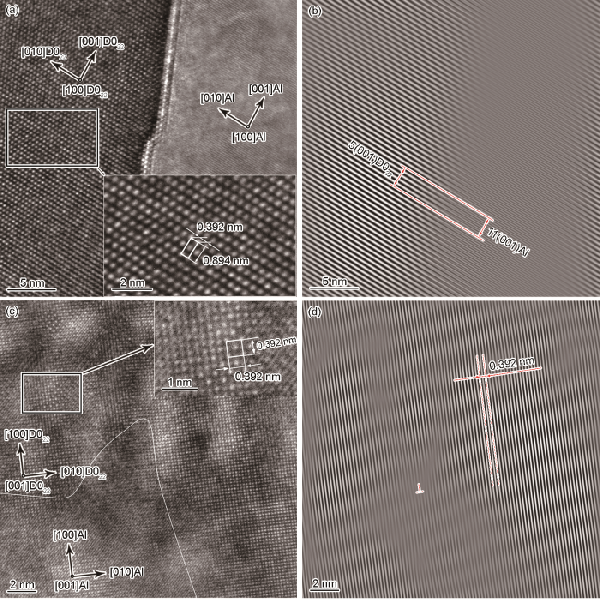

| Alloy | Average length/nm | Cross-section/nm2 | Number density/nm-3 |

|---|---|---|---|

| 1 | 25.02±1.14 | 8.34±0.33 | (9.79±0.66)×10-5 |

| 2 | 26.14±1.16 | 8.58±0.29 | (9.95±0.47)×10-5 |

| 3 | 25.33±1.69 | 8.46±0.56 | (9.27±0.75)×10-5 |

| 4 | 26.68±1.13 | 8.05±0.20 | (9.97±0.59)×10-5 |

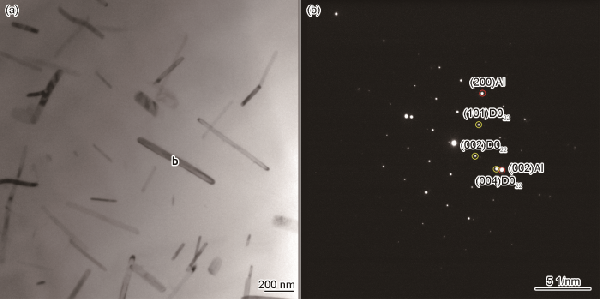

| Alloy | Average length/nm | Aspect/nm | Number density/nm-3 |

|---|---|---|---|

| 2 | 313±33 | 6.59±0.03 | (3.15±0.40)×10-8 |

| 3 | 302±52 | 6.36±0.50 | (6.10±1.77)×10-8 |

| 4 | 300±22 | 6.10±0.41 | (6.18±1.60)×10-8 |

| Alloy | As cast | After T6 heat treatment | |||||

|---|---|---|---|---|---|---|---|

| YS/MPa | UTS/MPa | E / % | YS/MPa | UTS/MPa | E / % | ||

| 1 | 130±10 | 184±12 | 5.14±1.06 | 278±11 | 302±13 | 4.55±1.48 | |

| 2 | 149±5 | 213±7 | 7.95±0.97 | 305±6 | 332±5 | 8.67±1.09 | |

| 3 | 135±13 | 195±13 | 6.21±1.52 | 301±12 | 316±11 | 5.05±1.49 | |

| 4 | 137±8 | 182±10 | 4.13±0.95 | 280±15 | 292±15 | 2.94±1.38 | |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0