全部

▼

搜索

熱搜:

位置:中冶有色 >

> 磁控濺射TiAlTaN/TaO/WS復(fù)合涂層及其鈦合金的切削性能

625

編輯:中冶有色技術(shù)網(wǎng)

來源:杜菲菲,李超,李顯亮,周堯堯,閻庚旭,李國建,王強(qiáng)

625

編輯:中冶有色技術(shù)網(wǎng)

來源:杜菲菲,李超,李顯亮,周堯堯,閻庚旭,李國建,王強(qiáng)

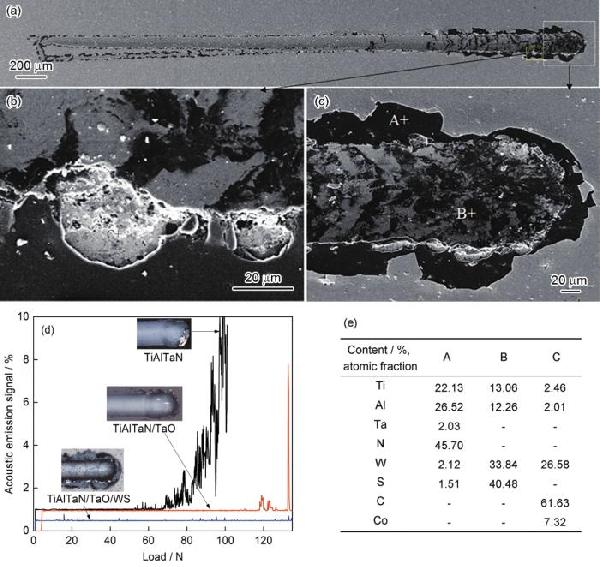

| Layer | Function | Target |

Power / W |

Temperature / oC |

Thickness / nm |

Pressure / Pa |

O2 pressure / Pa |

|---|---|---|---|---|---|---|---|

| Ti | Buffer layer | Ti | 700 | 50 | 0 | ||

| Gradient TiAlTaN | Hard layer | TiAl | 700 | 350 | 0 | ||

| Ta | 450 | 350 | 350 | 3×10-3 | 0 | ||

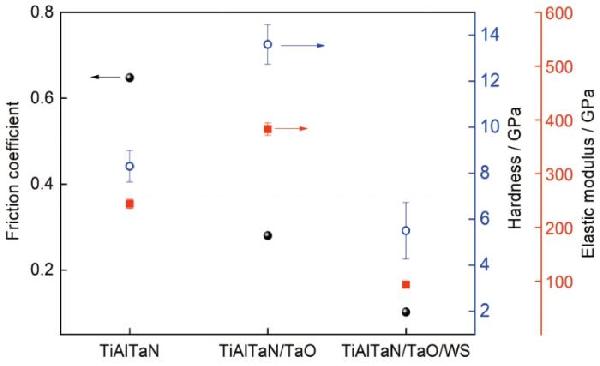

| TaO | Low adhesive wear layer | Ta | 100 | 160 | 0.15 | ||

| WS | Low friction coefficient layer | WS | 125 | 120 | 0 |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月29日 ~ 31日

2025年03月29日 ~ 31日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日