全部

▼

搜索

熱搜:

位置:中冶有色 >

> 一種鎳基單晶高溫合金的蠕變組織損傷對(duì)再蠕變行為的影響

725

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:張敏,張思倩,王棟,陳立佳

725

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:張敏,張思倩,王棟,陳立佳

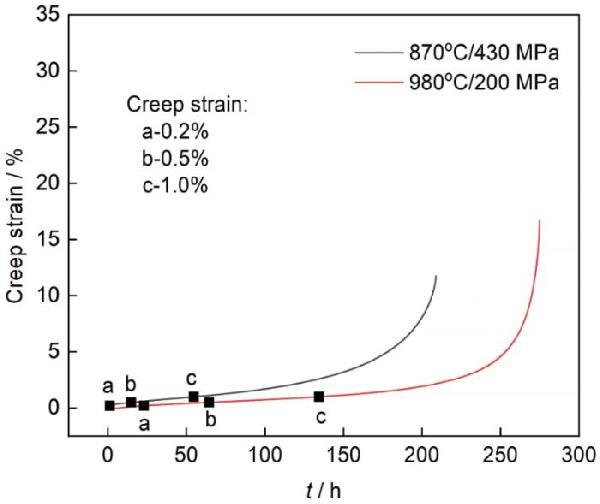

| Specimen | Vf / % | Ω / % | D / μm | W / μm |

|---|---|---|---|---|

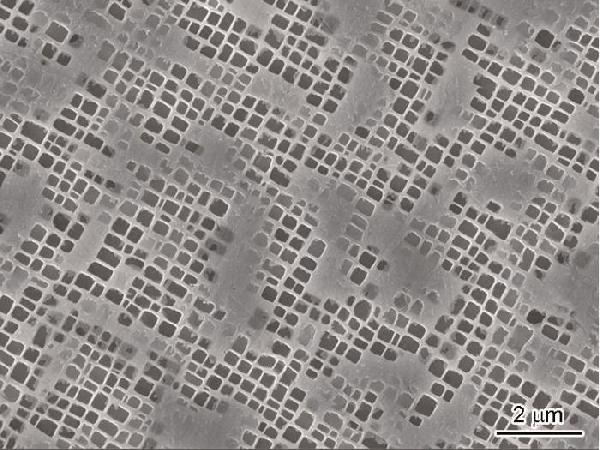

| SHT | 52.2±1.2 | 0 | 0.291±0.063 | 0.099±0.031 |

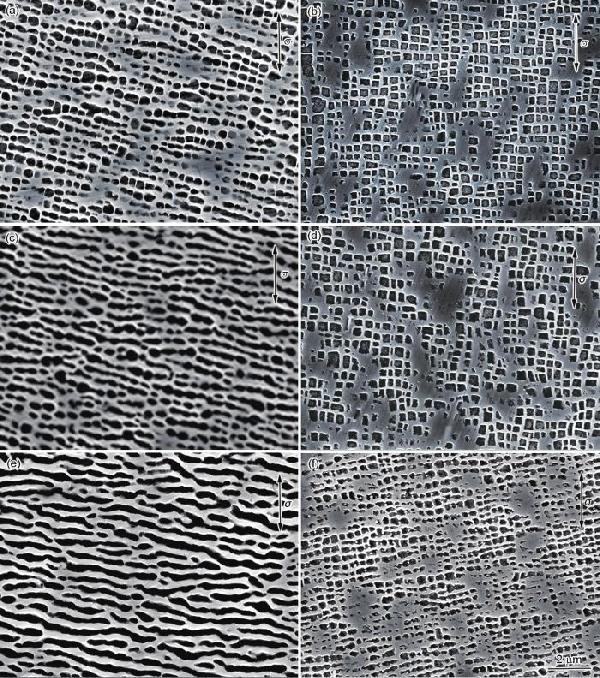

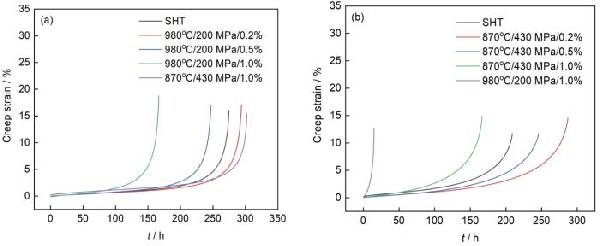

| 980℃/200 MPa/0.2% | 46.9±1.4 | 0.240±0.083 | 0.364±0.103 | 0.168±0.004 |

| 980℃/200 MPa/0.5% | 44.2±0.2 | 0.298±0.084 | 0.346±0.007 | 0.188±0.051 |

| 980℃/200 MPa/1.0% | 41.5±1.2 | 0.561±0.059 | 0.337±0.076 | 0.265±0.072 |

| 870℃/430 MPa/0.2% | 45.8±1.6 | 0 | 0.328±0.086 | 0.112±0.046 |

| 870℃/430 MPa/0.5% | 46.6±0.5 | 0.005±0.009 | 0.327±0.082 | 0.128±0.039 |

| 870℃/430 MPa/1.0% | 44.9±0.6 | 0.112±0.154 | 0.314±0.086 | 0.152±0.049 |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月29日 ~ 31日

2025年03月29日 ~ 31日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日