全部

▼

搜索

熱搜:

位置:中冶有色 >

> Al-10.78Zn-2.78Mg-2.59Cu-0.22Zr-0.047Sr鋁合金擠壓材的性能

795

編輯:中冶有色技術(shù)網(wǎng)

來源:張香麗,許曉靜,凌智勇,蔣偉

795

編輯:中冶有色技術(shù)網(wǎng)

來源:張香麗,許曉靜,凌智勇,蔣偉

| Zn | Mg | Cu | Zr | Sr | Al |

|---|---|---|---|---|---|

| 10.78 | 2.78 | 2.59 | 0.22 | 0.047 | Bal. |

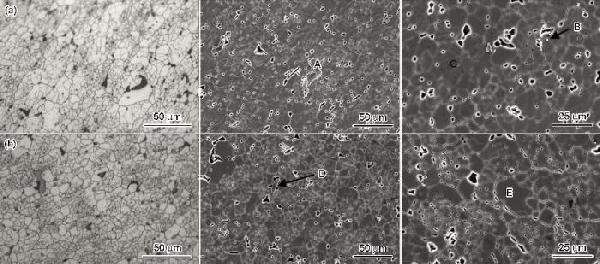

| Label | Mg | Al | Cu | Zn | Fe |

|---|---|---|---|---|---|

| A | 0.13 | 73.17 | 16.0 | 1.69 | 9.0 |

| B | 1.34 | 81.93 | 14.44 | 2.29 | 0 |

| C | 2.39 | 92.87 | 1.10 | 3.65 | 0 |

| D | 0.43 | 72.95 | 16.25 | 2.22 | 8.15 |

| E | 3.29 | 91.40 | 1.20 | 4.11 | 0 |

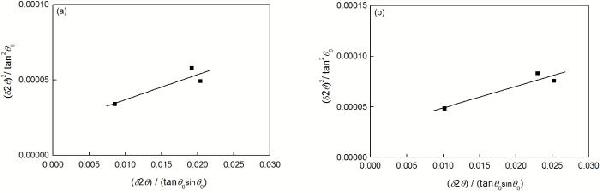

| Heat treatment | Average grain size of coherent diffraction region d/nm |

Lattice strain e21/2/% |

Dislocation density ρ/1014×m-2 |

Dislocations strengthening σρ /MPa |

|---|---|---|---|---|

| Solid-solution+T652 | 92.81 | 9.02×10-4 | 1.18 | 59.25 |

|

Pre-recovery-annealing+ solid-solution+T652 |

72.67 | 10.54×10-4 | 1.76 | 72.39 |

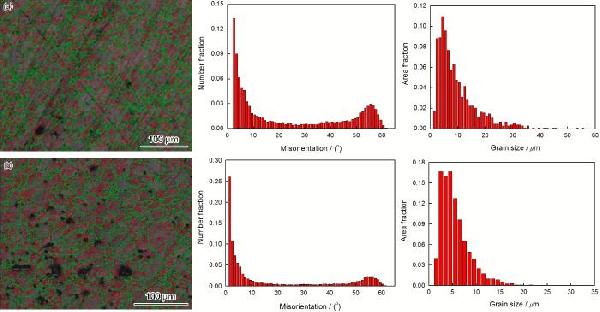

| Heat treatment | ≥1° | 1°-15° | ≥15° | |||||

|---|---|---|---|---|---|---|---|---|

| L | θ | LLAGB | 1-f | θLAGB | LHAGB | fH | θHAGB | |

| Solid-solution+T652 | 9.76 | 23.59 | 0.22 | 0.53 | 5.66 | 12.98 | 0.47 | 43.74 |

| Pre-recovery-annealing+ solid-solution+T652 | 5.56 | 17.41 | 0.35 | 0.67 | 3.80 | 12.89 | 0.33 | 44.88 |

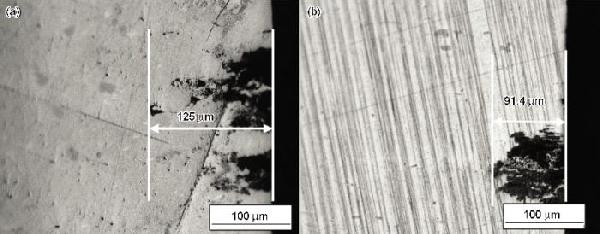

| Heat treatment | Electrical conductivity/%IACS |

Hardness /HV |

Tensile strength /MPa |

Elongation/% |

|---|---|---|---|---|

| Solid-solution +T652 | 26.21 | 220.1 | 706 | 9.8 |

| Pre-recovery-annealing+solid-solution+T652 | 26.98 | 229.1 | 728 | 7.0 |

| Heat treatment | σρ+σLAGB | σHAGB | σρ+σLAGB+σHAGB |

|---|---|---|---|

| Solid solution-T652 | 100.17 | 8.79 | 108.96 |

|

Pre-recovery-annealing- solid solution-T652 |

122.35 | 9.77 | 132.12 |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對 0

反對 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日