全部

▼

搜索

熱搜:

位置:中冶有色 >

> 包埋滲鋁法制備Fe-Al滲層及其擴(kuò)散機(jī)制

727

編輯:中冶有色技術(shù)網(wǎng)

來源:李寧寧,陳旸,陳希,殷利迎,陳光

727

編輯:中冶有色技術(shù)網(wǎng)

來源:李寧寧,陳旸,陳希,殷利迎,陳光

| C | Mn | Si | S | P | Fe |

|---|---|---|---|---|---|

| 0.140~0.220 | 0.300~0.650 | <0.300 | ≤0.050 | 0.045 | Bal. |

| Reagents | Particle size/μm | Purity/% |

|---|---|---|

| Al | 75 | 99 |

| Al2O3 | 48 | Analytically pure |

| AlCl3 | - | Analytically pure |

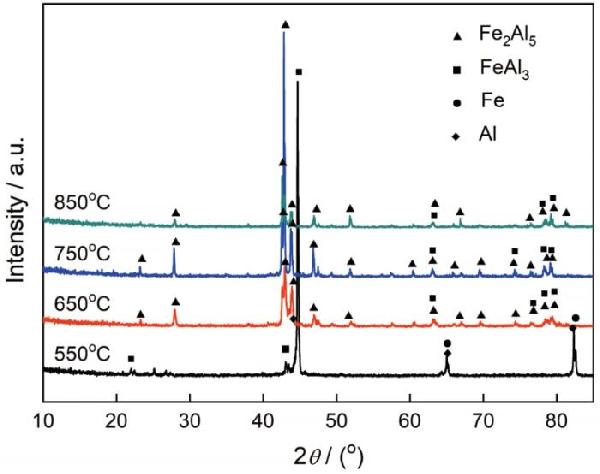

| Temperature /℃ | 550 | 650 | 650 | 650 | 750 | 850 |

|---|---|---|---|---|---|---|

| Time/h | 20 | 15 | 20 | 25 | 20 | 20 |

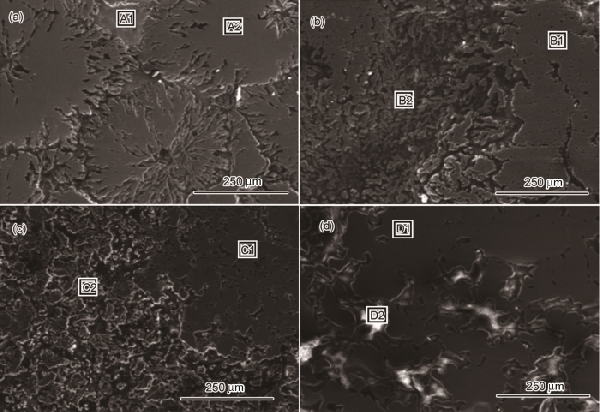

| A1 | A2 | B1 | B2 | C1 | C2 | D1 | D2 | |

|---|---|---|---|---|---|---|---|---|

| Total | 100.00 | |||||||

| Al | 4.56 | 77.89 | 71.90 | 76.19 | 71.33 | 73.64 | 73.25 | 96.68 |

| Fe | 95.44 | 22.11 | 28.10 | 23.81 | 28.67 | 26.36 | 26.75 | 3.32 |

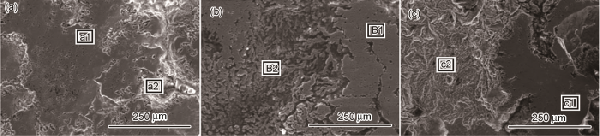

| Content/%, mass fraction | a1 | a2 | B1 | B2 | c1 | c2 |

|---|---|---|---|---|---|---|

| Total | 100.00 | |||||

| Al | 73.10 | 80.54 | 71.90 | 76.19 | 72.82 | 73.21 |

| Fe | 26.90 | 19.46 | 28.10 | 23.81 | 27.18 | 26.79 |

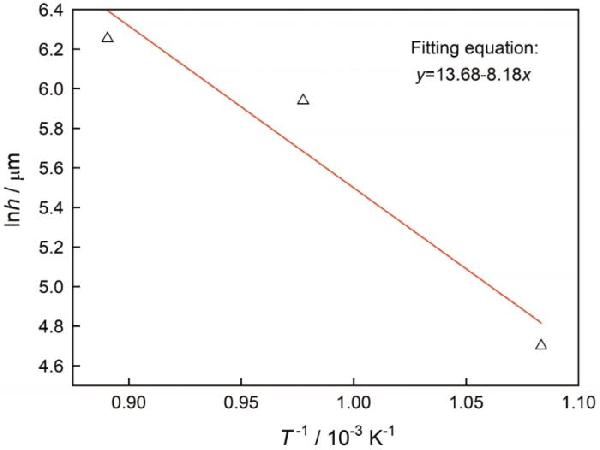

| Temperature/℃ | 650 | 750 | 850 |

|---|---|---|---|

| D/m2·s-1 | 4.20×10-14 | 5.01×10-13 | 9.39×10-13 |

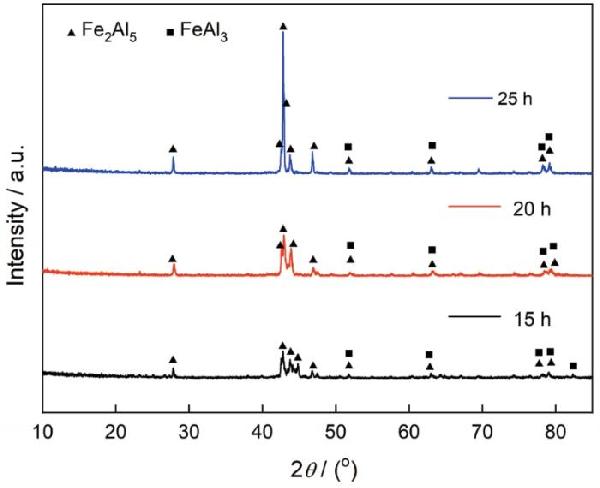

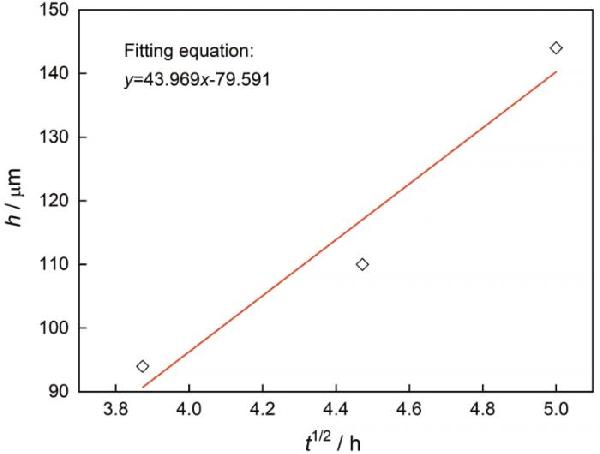

| Time/h | 15 | 20 | 25 |

|---|---|---|---|

| D/m2·s-1 | 4.09×10-14 | 4.20×10-14 | 5.76×10-14 |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日