西藏某銅礦是我國大型銅礦床之一����,此次礦樣為氧硫混和銅硫銅礦石���,主要是含砷銅的氧化物;次生硫化銅礦主要是銅藍-輝銅礦及少量斑銅礦;其余硫化礦物主要是黃鐵礦�����。

2012年我院受托對西藏某氧硫混和銅硫礦石進行全面系統(tǒng)的試驗研究�,本文通過對該礦石工藝礦物學(xué)特征分析和選礦試驗研究��,制定的“階段磨礦銅硫混合浮選-銅硫兩步分離-Ma抑硫浮選工藝回收銅和硫很有效��。

1 礦石性質(zhì)

1.1 礦石主要化學(xué)成分分析及物相分析

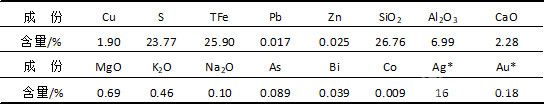

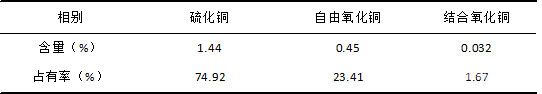

原礦多元素分析結(jié)果見表1�����,銅物相分析結(jié)果見表2����。

表1 原礦部分元素分析結(jié)果

注:帶“*”號者單位為10-6。下同

表2 銅物相分析結(jié)果

1.2 礦物組成

礦石中金屬礦物主要為黃鐵礦�����,其次是赤���、褐鐵礦�����、銅藍-輝銅礦�����、黃銅礦���、斑銅礦及少量含砷銅的氧化物和含銅輝鉍礦�����。非金屬礦物主要是石英和粘土礦物(高嶺石��、伊利石)��。

1.3 銅硫礦物嵌布特征

該礦石中銅藍-輝銅礦多呈浸染狀-星點狀分布于礦石中���,這部分銅藍-輝銅礦多以細粒集合體的形式出現(xiàn),(單體粒徑<0.01-0.05mm��,集合體的粒徑可由0.01-0.35mm)����,銅藍—輝銅礦與黃鐵礦的連生在礦石中表現(xiàn)為黃鐵礦分布于銅藍-輝銅礦集合體中��,此外銅藍-輝銅礦還包裹于褐鐵礦中;黃銅礦粒度較細����,“-0.04+0.02mm”和“-0.02+0.01mm”分別占15.65%和6.57%��,在礦石中與非金屬礦物����、黃鐵礦以及銅的其它礦物關(guān)系密切�,黃鐵礦包裹-半包裹黃銅礦,被包裹的的黃銅礦粒度可由0.01-0.3mm����,其中細粒者者要完全解離,則需要較細的磨礦細度���,

2 選礦工藝研究

2.1 可浮性試驗

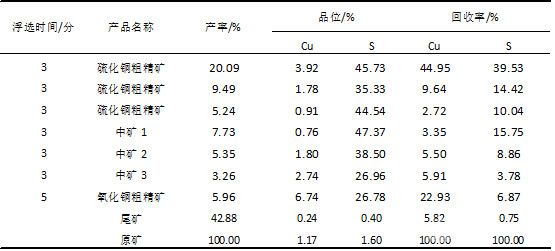

在磨礦細度為-200目占65%時�����,硫化銅粗選(粗選三次)用Z-200和丁黃藥作捕收劑��、掃選(掃選三次)用石灰作調(diào)整劑���、用Z-200和丁黃藥作捕收劑�����,氧化銅粗選采用硫化鈉作活化劑�����、用丁黃藥作捕收劑進行了礦物可浮性試驗����,試驗結(jié)果見表3��。

表3 可浮性試驗結(jié)果

從表3試驗結(jié)果可知�,(1)浮選3分鐘,銅回收率為44.95%��,而硫回收率39.53%�,說明銅礦物與黃鐵礦在初始階段可浮性接近;(2)隨著浮選時間的延長,黃鐵礦的浮游速度超過了銅礦物���,部分硫化銅礦物可浮性差于黃鐵礦���,據(jù)推測可能是次生硫化銅礦物在礦床中或磨礦過程中產(chǎn)生的銅離子對黃鐵礦有活化作用使其可浮性增高;(3)氧化銅粗精礦含銅�����、硫均較高��,說明硫化后不僅氧化銅礦物富集����,而且使一小部分難浮的硫化銅礦物也上浮到氧化銅粗精礦里��。

2.2銅硫混合浮選-銅硫分離-混浮尾礦選氧化銅工藝

2.2.1試驗流程及結(jié)果

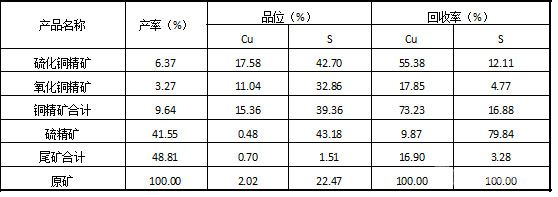

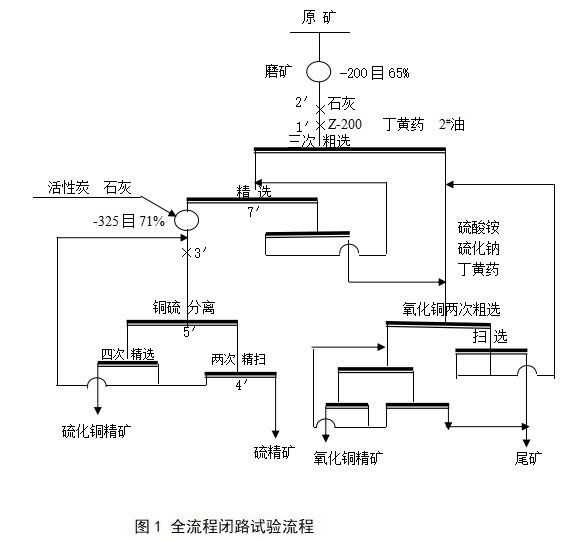

經(jīng)過對混合浮選磨礦細度�����、石灰用量�����、捕收劑種類及用量���,銅硫分離再磨細度、石灰用量,混浮尾礦浮選氧化銅硫化鈉用量�、捕收劑用量等條件試驗研究結(jié)果的優(yōu)化,所得銅硫混合浮選-銅硫分離-混浮尾礦選氧化銅工藝流程見圖1���,試驗結(jié)果列表4�。

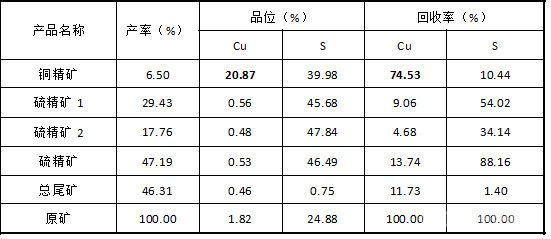

表4 全流程閉路試驗結(jié)果

銅硫混合浮選-銅硫分離-混浮尾礦選氧化銅工藝取得硫化銅精礦銅品位17.58%����、回收率55.38%,氧化銅精礦銅品位11.04%�����、回收率17.85%����,總銅精礦品位為15.36%,銅總回收率73.23%���。該流程銅回收率>75%����,而銅精礦品位未達到要求的20%以上的要求�����。

2.2.2幾個問題討論

2.2.2.1工藝流程

銅硫混合浮選-銅硫分離-混浮尾礦選氧化銅工藝中,硫化銅和氧化銅依次分選�,雖與其可浮性相符合,但存在的問題是工藝流程冗長���、氧化礦部分浮選礦漿濃度過低���、藥劑消耗較大,要回收的銅礦物含量較少�����,經(jīng)濟上可能不劃算��。

2.2.2.2銅硫分離

由于次生銅的存在��,浮選礦漿中銅離子活化了黃鐵礦����,致使銅硫分離變得十分困難���,在銅硫分離時活性炭脫藥后即使石灰加入15Kg/t���、pH達13~14時����,還存在黃鐵礦較難抑制��、銅硫分離作業(yè)不穩(wěn)定�����,結(jié)果造成銅精礦品位忽高忽低等問題���。

2.2.2.3中礦返回

由于銅硫混合浮選精選尾礦含泥量較大����,試驗過程中發(fā)現(xiàn)如將其順序返回到粗選作業(yè)���,則粗選泡沫發(fā)脆���,銅硫上浮量減少,上浮速度變慢�,即使增加Z-200及二號油用量也效果不大,因此中礦返回地點值得商榷����。

2.2.2.4礦石氧化

試驗過程中發(fā)現(xiàn)�����,隨著試驗工作的推進����,所得銅試驗結(jié)果反而不如開始階段����,經(jīng)分析認為可能是礦石性質(zhì)發(fā)生一定變化,銅藍等次生銅礦物短時期內(nèi)在空氣中易氧化所致���,隨后對破碎到-2mm放置三個月的原礦進行了銅物相分析�����,結(jié)果自由氧化銅含量為0.58%、占有率30.18%���,與原礦自由氧化銅含量0.45%�、占有率23.41%相比����,銅氧化率確實提高了6.77%����。

2.3銅(硫化��、氧化)硫全混合浮選-銅硫分離浮選工藝

為了解決上述工藝流程冗長��、銅硫分離困難等問題�����,對銅(硫化����、氧化)硫全混合浮選-銅硫分離浮選工藝進行了研究,特別是對銅硫分離流程及分離藥劑進行了深入研究���。

2.3.1銅(硫化����、氧化)硫全混合浮選粗選藥劑種類�、用量對比試驗

欲提高銅回收率,首先必須調(diào)整藥劑制度����,將硫化鈉提前加入到混合粗選以創(chuàng)造使硫化銅氧化銅黃鐵礦全部上浮的氛圍��。

全混合浮選粗選藥劑種類�、用量對比試驗結(jié)果表明:大用量石灰+硫化鈉+ Z-200+丁黃藥組合(銅硫混合精礦含銅2.58%��、銅回收率65.70%)明顯優(yōu)于低用量石灰+硫化鈉+Z-200+丁黃藥+2#油組合(銅硫混合精礦含銅3.01%��、銅回收率83.96%)���,銅硫混合精礦不僅含銅較高�����,而且銅回收率也明顯提高�����。

2.3.2銅硫兩步分離流程

對于玉龍銅礦Ⅱ礦體微細粒嵌布銅硫礦石而言����,在再磨細度-325目占71%時銅硫基本單體解離時���,對已經(jīng)上浮的銅礦物和受次生銅離子活化的黃鐵礦而言��,銅硫分離流程最為關(guān)鍵����,它是能否得到品位合格�、回收率較高的保證。

探討試驗及條件試驗時發(fā)現(xiàn)����,黃銅礦和經(jīng)硫化鈉活化的氧化銅礦物、微氧化的銅藍-輝銅礦及一部分受次生銅離子活化的黃鐵礦可浮性較好�,而另一部分黃鐵礦和少量銅礦物可浮性相對較差,容易造成銅硫一次分離時或者銅硫分離不好時銅精礦品位低���,或者為了保證銅產(chǎn)品質(zhì)量而使銅回收率受影響�����,很難達到兩全其美����。分析原因�����,主要是銅硫分離時強壓強拉所致。

因此認為順應(yīng)銅硫礦物可浮性質(zhì)��,使那一部分可浮性較差的黃鐵礦首先拋棄��,得硫精礦1;而使黃銅礦和經(jīng)硫化鈉活化的氧化銅礦物���、微氧化的銅藍-輝銅礦及一部分受次生銅離子活化的黃鐵礦浮出后再進行二次抑制硫鐵礦�����,銅硫分離效果較為明顯���。

2.3.3銅硫分離藥劑制度

銅硫分離流程確定后,銅硫分離藥劑制度就顯得十分重要����,探討試驗表明:石灰配合N-I及Ma作黃鐵礦抑制劑,Z-200作銅礦物捕收劑銅硫分離效果較好�。N-I電離離子是黃鐵礦等硫化礦物抑制劑的有效成分,配合Ma自身的含氧官能團�����,與Fe2+ 、Fe3+形成金屬螯合物����,不僅銅硫分離效果顯著�����,而且浮選操作穩(wěn)定�。

2.3.4銅硫兩步分離閉路試驗

為了提高銅回收率,即最大限度的降低尾礦中銅的損失��,以粗選藥劑種類�、用量對比試驗為依據(jù),粗選將石灰用量增加到7500g/t�,使用Z-200和 丁黃藥作硫礦銅礦物的捕收劑,不加2號油���,進行銅硫兩步分離-Ma抑制硫浮選硫化銅閉路試驗�,試驗流程如圖2�����,結(jié)果列表5���。

表5 銅硫分離兩步分離閉路試驗結(jié)果

從表5試驗結(jié)果可知����,經(jīng)過藥劑調(diào)整,銅硫分離-Ma抑制硫浮選硫化銅閉路試驗Ⅰ(兩步分離)可得到銅品位20.87%���、回收率74.53%的硫化銅精礦�����,銅精礦品位在20%以上�����,銅回收率也達75%左右�����,銅精礦品位和回收率指標(biāo)均較高�����。

4 結(jié)論

1)該銅礦黃鐵礦含量高�、次生銅礦物含量大���、有用礦物粒度微細����,銅藍-輝銅礦、黃銅礦與黃鐵礦關(guān)系密切��,因此銅硫分離難度較大;此外該礦石表面極易氧化����,進一步增加了分選難度����。

2)礦石中的銅主要賦存于銅藍-輝銅礦等次生銅礦物和黃銅礦中,黃鐵礦被銅離子活化后其可浮性��、活性增高�,試驗中用石灰、N-I及Ma作黃鐵礦抑制劑����、同時選擇銅硫兩步分離流程是該礦石成功浮選的技術(shù)關(guān)鍵。

參考文獻

[1] 高起鵬.西藏玉龍某難選銅礦石選礦試驗研究. [J].銅業(yè)工程����,2005,(1):25-28

[2] 周桂英等. .西藏玉龍某難選銅礦石選礦試驗研究. [J].金屬礦山����,2009,(7):45-48

[3] 錢鑫等.銅的選礦.冶金工業(yè)出版社�,1978

[4] 童雄.多金屬硫化礦低堿條件下的高效分離.全國礦山選礦技術(shù)研討會論文集,2010,:144-149

聲明:

“西藏某銅礦微細粒嵌布銅硫礦石浮選工藝研究” 該技術(shù)專利(論文)所有權(quán)利歸屬于技術(shù)(論文)所有人�。僅供學(xué)習(xí)研究,如用于商業(yè)用途�,請聯(lián)系該技術(shù)所有人。

我是此專利(論文)的發(fā)明人(作者)

915

編輯:中冶有色技術(shù)網(wǎng)

來源:西北有色地質(zhì)研究院

915

編輯:中冶有色技術(shù)網(wǎng)

來源:西北有色地質(zhì)研究院

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日