全部

▼

搜索

熱搜:

位置:中冶有色 >

> 鋁合金熔體質(zhì)量快速檢測(cè)方法

209

編輯:中冶有色網(wǎng)

來源:中信戴卡股份有限公司, 清華大學(xué)

209

編輯:中冶有色網(wǎng)

來源:中信戴卡股份有限公司, 清華大學(xué)

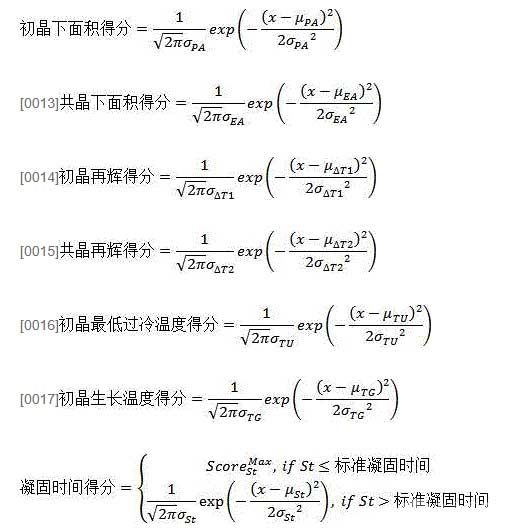

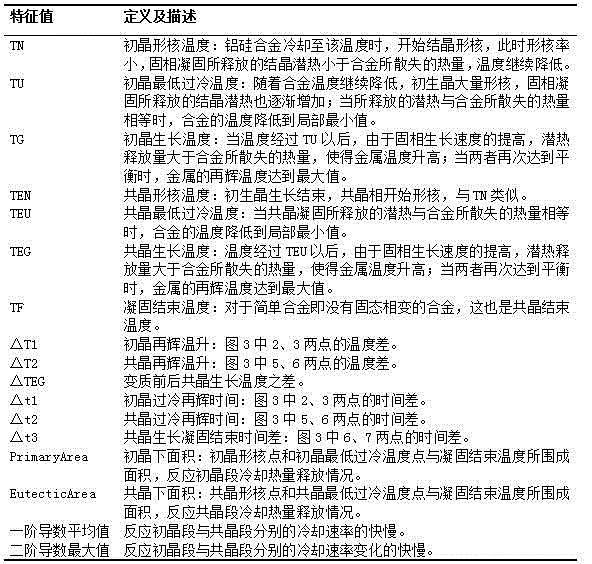

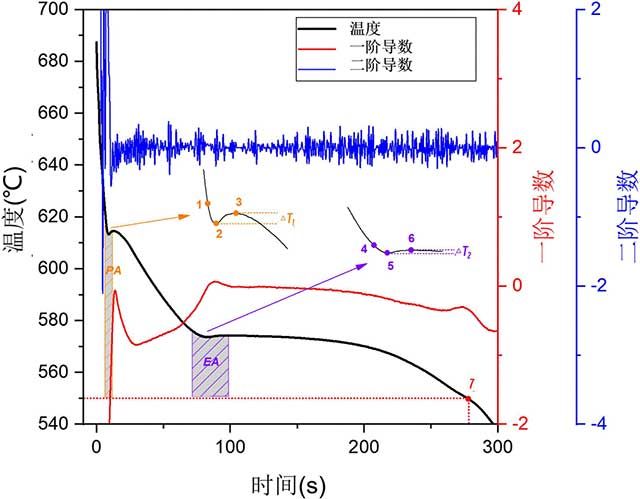

[0031]表1鋁合金熔體冷卻曲線特征值定義與描述

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日  2025年04月25日 ~ 27日

2025年04月25日 ~ 27日  2025年05月09日 ~ 11日

2025年05月09日 ~ 11日