全部

▼

搜索

熱搜:

位置:中冶有色 >

> 固溶溫度對(duì)GH4742合金力學(xué)性能及γ' 相的影響

576

編輯:中冶有色技術(shù)網(wǎng)

來源:秦鶴勇,李振團(tuán),趙光普,張文云,張曉敏

576

編輯:中冶有色技術(shù)網(wǎng)

來源:秦鶴勇,李振團(tuán),趙光普,張文云,張曉敏

| Component | C | Si | Mn | P | S | Cr | Mo | Co | Al | Ti | Nb |

|---|---|---|---|---|---|---|---|---|---|---|---|

| GH4742 | 0.05 | 0.039 | <0.005 | <0.005 | <0.004 | 13.97 | 4.88 | 10 | 2.71 | 2.80 | 2.60 |

| GB/% | CSL /% | Grain size /μm | ||||||

|---|---|---|---|---|---|---|---|---|

| HAGB | LAGB | CSL Σ3 | CSL Σ9 | CSL Σ27 | ||||

| Forged | 79.9 | 20.1 | 10.2 | 0.52 | 0.19 | 10.7 | ||

| 1080 | 81.3 | 18.7 | 13.2 | 0.76 | 0.19 | 11.0 | ||

| 1100 | 86.6 | 13.4 | 31.5 | 1.56 | 0.35 | 20.6 | ||

| 1120 | 96.8 | 3.2 | 58.6 | 1.51 | 0.22 | 111.2 | ||

|

Strengthening mechanism |

1080 ℃ | 1100 ℃ | 1120 ℃ | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| r / nm | f / % | Δσ / MPa | r / nm | f / % | Δσ / MPa | r / nm | f / % | Δσ/ MPa | ||||

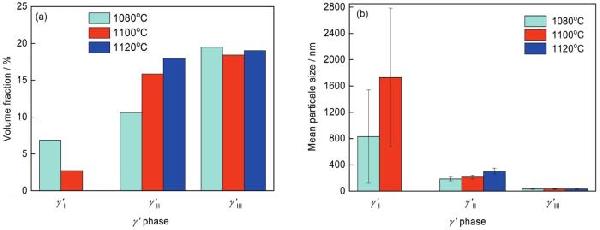

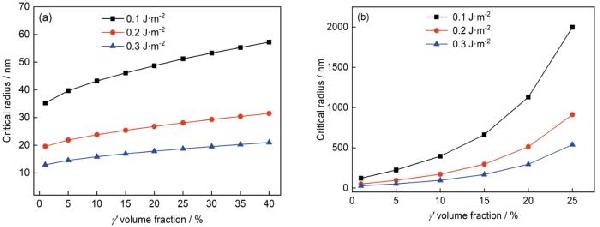

| γ'Ⅰ | Orowan bypasing | 415.4 | 6.9 | 54.0 | 864.5 | 2.7 | 15.0 | - | - | - | ||

| γ'Ⅱ | Strong-coupling | 93.0 | 10.6 | 218.0 | 106.2 | 15.9 | 251.1 | 152.9 | 18.0 | 224.0 | ||

| γ'Ⅲ | Strong-coupling | 15.8 | 19.5 | 347.8 | 15.9 | 18.4 | 345.9 | 15.9 | 19.0 | 348.3 | ||

| ΔσT | 572 | 598 | 572 | |||||||||

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日