全部

▼

搜索

熱搜:

位置:中冶有色 >

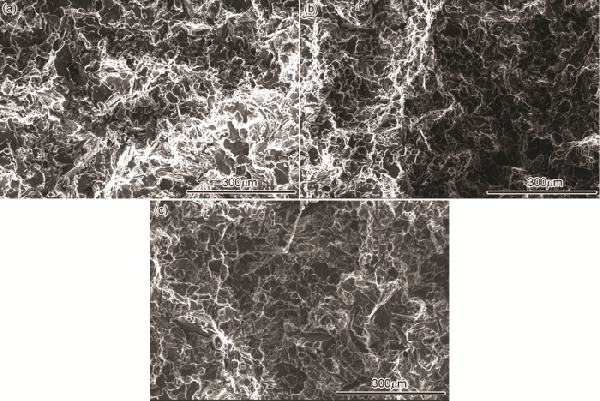

> 鑄態(tài)和T6熱處理Al-Si-Cu-Ni-Ce-Cr鑄造耐熱鋁合金的組織和力學(xué)性能

1012

編輯:中冶有色技術(shù)網(wǎng)

來源:趙天佑,郭二軍,馮義成,趙思聰,付原科,王麗萍

1012

編輯:中冶有色技術(shù)網(wǎng)

來源:趙天佑,郭二軍,馮義成,趙思聰,付原科,王麗萍

| Element | Si | Cu | Ni | Cr | Ce | Al |

|---|---|---|---|---|---|---|

| Content | 12 | 6.0 | 1.3 | 0.5 | 0.5 | Bal. |

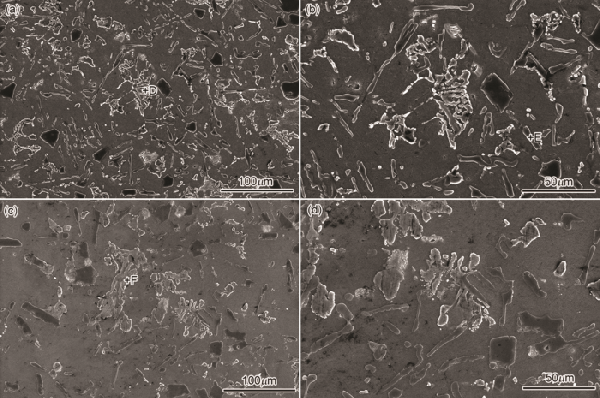

| Point | Al | Si | Cu | Ni | Ce | Cr |

|---|---|---|---|---|---|---|

| A | 72.87 | 0.64 | 13.94 | 12.50 | 0.01 | 0.04 |

| B | 68.42 | 6.01 | 14.95 | 10.52 | 0.04 | 0.05 |

| C | 2.15 | 97.40 | 0.45 | 0.00 | 0.00 | 0.00 |

| D | 67.64 | 0.11 | 17.04 | 15.17 | 0.01 | 0.03 |

| E | 42.11 | 57.55 | 0.34 | 0.00 | 0.00 | 0.00 |

| F | 77.30 | 0.68 | 12.10 | 9.83 | 0.00 | 0.08 |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月29日 ~ 31日

2025年03月29日 ~ 31日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日