全部

▼

搜索

熱搜:

位置:中冶有色 >

> 含缺陷的Al-Si-Mg合金的疲勞性能和強(qiáng)度評(píng)估

996

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:易科尖,吳明澤,張繼旺,閆軍芳,梅桂明,朱守東,蘇凱新

996

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:易科尖,吳明澤,張繼旺,閆軍芳,梅桂明,朱守東,蘇凱新

| Alloy | Si | Mn | Fe | Cu | Ni | Zn | Ti | Mg | Cr | Al |

|---|---|---|---|---|---|---|---|---|---|---|

| Al-7Si-0.6Mg | 7.05 | 0.0019 | 0.151 | <0.0050 | 0.0092 | 0.0068 | 0.193 | 0.561 | 0.029 | Bal. |

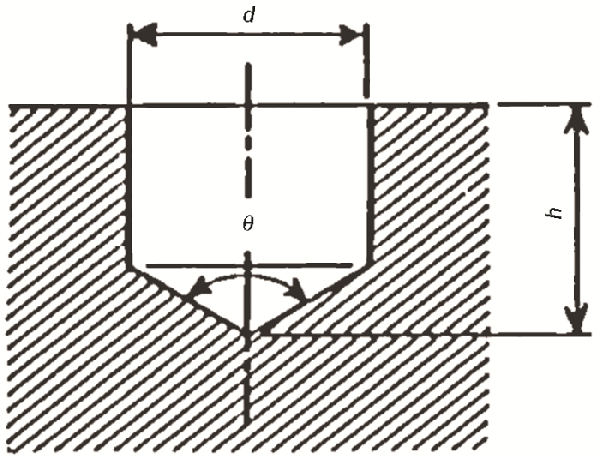

| Serial number | Diameter=Depth(d=h) | Top angle(θ) | area |

|---|---|---|---|

| 1 | 400 | 120° | 370 |

| 2 | 600 | 120° | 555 |

| 3 | 800 | 120° | 740 |

| 4 | 1000 | 120° | 925 |

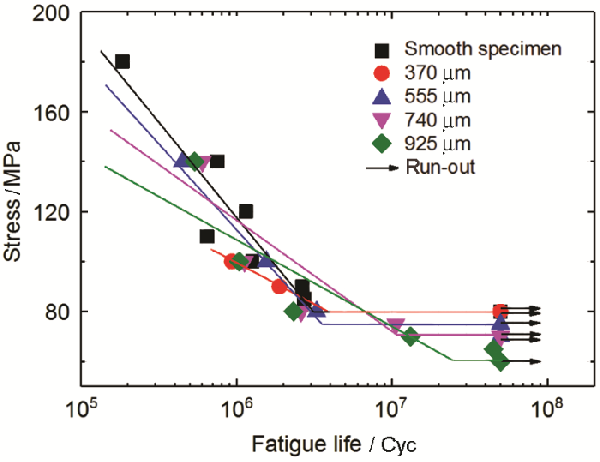

|

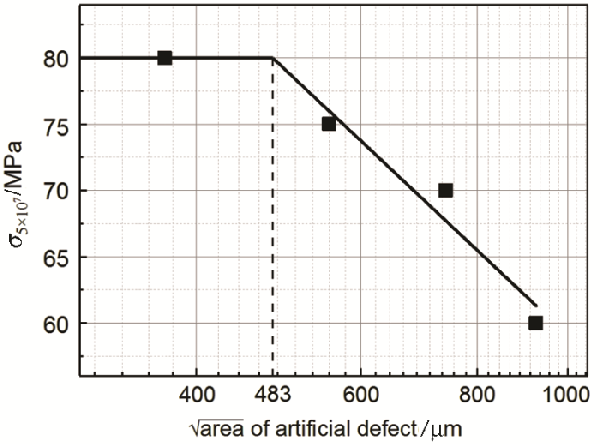

Serial number |

area /μm |

σ5×107 /MPa |

Reduction rate /% |

|---|---|---|---|

| 1 | 370 | 80 | 0 |

| 2 | 555 | 75 | 6.25 |

| 3 | 740 | 70 | 12.5 |

| 4 | 925 | 60 | 25 |

| Serial number | area/μm | σ5×107/MPa |

σ107 /MPa |

σw /MPa |

σ5×107/σw | σ107/σw |

|---|---|---|---|---|---|---|

| 1 | 370 | 80 | 80 | 91.6 | 0.87 | 0.87 |

| 2 | 555 | 75 | 75 | 85.6 | 0.88 | 0.88 |

| 3 | 740 | 70 | 75 | 81.6 | 0.86 | 0.91 |

| 4 | 925 | 60 | 70 | 78.6 | 0.76 | 0.89 |

| Serial number |

area /μm |

σ5×107 /MPa |

σw/MPa | σ5×107/σw | Error/% |

|---|---|---|---|---|---|

| 1 | 370 | 80 | 79.31 | 1.01 | 0.86 |

| 2 | 555 | 75 | 74.13 | 1.01 | 1.16 |

| 3 | 740 | 70 | 70.66 | 0.99 | 0.94 |

| 4 | 925 | 60 | 68.08 | 0.88 | 13.47 |

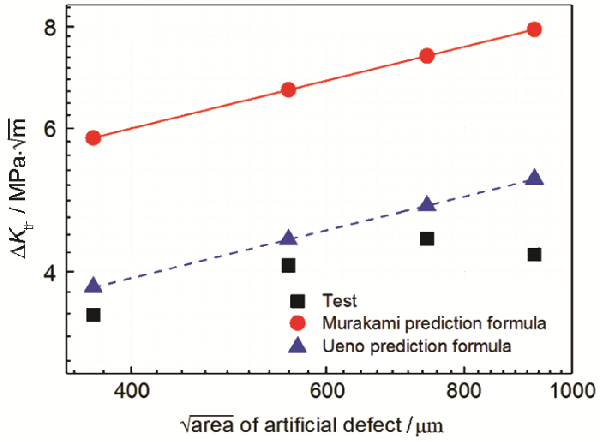

| Serial number | area/μm | ?Kth/MPa·m | ?KM/MPa·m | ?KU/MPa·m |

|---|---|---|---|---|

| 1 | 370 | 3.54 | 5.84(64.97%) | 3.83(8.19%) |

| 2 | 555 | 4.07 | 6.69(64.37%) | 4.38(7.62%) |

| 3 | 740 | 4.39 | 7.36(67.65%) | 4.82(9.79%) |

| 4 | 925 | 4.20 | 7.93(88.81%) | 5.20(23.81%) |

| Serial number | area/μm |

?Kth /MPa·m |

?Kth'/MPa·m |

Error /% |

|---|---|---|---|---|

| 1 | 370 | 3.54 | 3.52 | 0.56 |

| 2 | 555 | 4.07 | 4.03 | 0.98 |

| 3 | 740 | 4.39 | 4.44 | 1.14 |

| 4 | 925 | 4.20 | 4.78 | 13.81 |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日