權(quán)利要求

1.一種鈦合金無縫管擠壓成形方法����,其特征在于,該方法包括以下步驟:

S1.合金冶煉;采用電極壓制結(jié)合三次真空自耗熔煉技術(shù)熔煉出鑄錠;

S2.鑄錠鍛造;將鑄錠加熱到850℃~1000℃����,鍛造比3~10,鍛造成圓柱體坯料;

S3.坯料首次加工;將坯料鋸切下料�,加工內(nèi)孔,頭部內(nèi)孔處加工角度為46.5°的喇叭口���,表面粗糙度Ra≤3.2μm;

S4.坯料首次加熱;將坯料在150℃預(yù)熱40min����,在坯料表面涂覆防氧化涂料���,隨爐升溫�����,電爐爐溫850~950℃時��,保溫3.5h~6.5h;

S5.一次擴(kuò)孔;將步驟S4中加熱到溫的坯料放入立式擴(kuò)孔機(jī)的擴(kuò)孔筒內(nèi)進(jìn)行擴(kuò)孔;

S6.坯料二次加工;將步驟S5中擴(kuò)孔后的坯料頭尾互換����,車外圓��、兩端平頭�����,頭部內(nèi)孔處加工角度為46°~46.5°的喇叭口,清理內(nèi)外表面缺陷;修磨深寬長比大于1:5:10�,且邊角圓滑過渡,清理后表面粗糙度Ra≤3.2μm;

S7.坯料二次加熱;將坯料在150℃預(yù)熱40min��,在坯料表面涂覆防氧化涂料�����,隨爐升溫���,電爐爐溫850~950℃時�,保溫3.5h~6.5h;

S8.二次擴(kuò)孔;將步驟S7中加熱到溫的坯料放入立式擴(kuò)孔機(jī)的擴(kuò)孔筒內(nèi)進(jìn)行擴(kuò)孔;

S9.坯料三次加工;對步驟S8中二次擴(kuò)孔后的坯料車外圓�����、兩端平頭,清理內(nèi)外表面缺陷�,修磨深寬長比大于1:5:10,且邊角圓滑過渡�,清理后表面粗糙度Ra≤3.2μm;

S10.坯料包套;對步驟S9得到的坯料先包裹低碳鋼鋼套,低碳鋼鋼套的厚度為0.5~1mm;再包裹紫銅套��,紫銅套的厚度為1~1.8mm;

S11.坯料三次加熱;采用電爐加熱�����,常溫入爐�����,隨爐升溫���,爐溫850~950℃時�����,保溫3.0h~5.0h;

S12.荒管擠壓;對步驟S11中加熱后的坯料采用帶雙錐模的臥式擠壓機(jī)擠出荒管;

S13.矯直;在溫度100℃~400℃時進(jìn)行帶溫矯直;

S14.酸洗;

S15.修磨;去除表面缺陷和殘余的銅皮���、鋼皮�����,形成成品管;

S16.精整處理;對成品管切頭����、理化檢測���、尺寸檢測��、無損檢測��、包裝����。

2.根據(jù)權(quán)利要求1所述的鈦合金無縫管擠壓成形方法�,其特征在于�,坯料首次加工中,鋸切長度600~900mm��,端面切斜度≤3mm��,坯料鉆內(nèi)孔偏差±0.5mm�,內(nèi)外圓的同心度≤1mm���,內(nèi)外表面及劃道表面無車刀紋,外徑偏差±1mm���,端面垂直度≤1mm;

坯料二次加工��、坯料三次加工中�,外徑偏差±1mm���,端面垂直度≤1mm�。

3.根據(jù)權(quán)利要求2所述的鈦合金無縫管擠壓成形方法�,其特征在于,步驟S5中的擴(kuò)孔包括以下步驟:

a. 擴(kuò)前的坯料外徑比擴(kuò)孔筒內(nèi)徑小5mm~12mm�,擴(kuò)孔筒內(nèi)壁預(yù)熱到溫度大于350℃;

b.高溫坯料內(nèi)外表面均勻涂抹玻璃粉潤滑劑,擴(kuò)孔筒內(nèi)壁涂抹石墨潤滑劑;

c.坯料放入擴(kuò)孔筒內(nèi)��,將擴(kuò)孔頭放置于坯料頭部的喇叭口內(nèi)����,擴(kuò)孔速度為60mm/s~160mm/s,擴(kuò)孔比1.10~1.27����,擴(kuò)孔后空冷到室溫�����。

4.根據(jù)權(quán)利要求3所述的鈦合金無縫管擠壓成形方法�,其特征在于��,步驟S8中的擴(kuò)孔包括以下步驟:

d. 擴(kuò)前的坯料外徑比擴(kuò)孔筒內(nèi)徑小5mm~12mm�,擴(kuò)孔筒內(nèi)壁預(yù)熱到溫度大于350℃;

e.高溫坯料內(nèi)外表面均勻涂抹玻璃粉潤滑劑,擴(kuò)孔筒內(nèi)壁涂抹石墨潤滑劑;

f.坯料放入擴(kuò)孔筒內(nèi)����,將擴(kuò)孔頭放置于坯料頭部的喇叭口內(nèi),擴(kuò)孔速度為100mm/s~200mm/s�,擴(kuò)孔比1.10~1.27,擴(kuò)孔后空冷到室溫�。

5.根據(jù)權(quán)利要求1-4中任一項所述的鈦合金無縫管擠壓成形方法,其特征在于��,步驟S12中擠壓成形具體包括以下步驟:

g. 擠壓筒內(nèi)壁溫度加熱到355℃~600℃����,雙錐模和芯棒加熱到280℃~480℃;

h. 擠壓筒�、芯棒和雙錐模表面均勻涂抹石墨潤滑劑;

i. 坯料出爐后90秒的時間內(nèi)轉(zhuǎn)運(yùn)到擠壓筒內(nèi),擠壓筒內(nèi)徑比坯料外徑大5mm~10mm;

j. 將尾墊加熱至850℃~950℃�,然后貼在坯料的尾部���,尾墊隨坯料一起擠壓;

k. 擠壓桿前進(jìn)速度40mm/s~90mm/s,荒管的擠壓比值是2.5~10.5��,壓余設(shè)置為30mm�,擠出的荒管在冷床上自然空冷。

6.根據(jù)權(quán)利要求5所述的鈦合金無縫管擠壓成形方法�����,其特征在于�����,尾墊外徑與坯料外徑相等�����,尾墊內(nèi)徑比坯料內(nèi)徑大4mm~6mm��,尾墊長度為95mm�。

7.根據(jù)權(quán)利要求6所述的鈦合金無縫管擠壓成形方法,其特征在于�����,立式擴(kuò)孔機(jī)采用2500噸立式擴(kuò)孔機(jī),其中��,擴(kuò)孔針直徑比擴(kuò)孔頭工作段直徑小10mm�,剪切環(huán)內(nèi)徑比擴(kuò)孔頭工作段直徑大0.5~1mm��,擴(kuò)孔針對擴(kuò)孔桶中心線偏離≤0.5mm��,擴(kuò)孔筒內(nèi)襯在內(nèi)圓長度方向有1.1mm~1.5mm的錐度��,擴(kuò)孔筒的高度為1650mm~1760mm��,擴(kuò)孔筒內(nèi)襯的厚度小于擴(kuò)孔筒外殼的厚度。

8.根據(jù)權(quán)利要求7所述的鈦合金無縫管擠壓成形方法�����,其特征在于,臥式擠壓機(jī)采用6300噸臥式擠壓機(jī),其中��,雙錐模外部圓錐面夾角γ'為24°,雙錐模內(nèi)部入口有兩個模角�,模角β為110°�,模角β'為45°;定徑帶長度為12.5mm~15mm,模角β截面和模角β'截面過渡區(qū)域圓角半徑為10mm���,模角β'截面和定徑帶過渡區(qū)域圓角半徑為10mm�����。

9. 一種鈦合金無縫管��,其特征在于,采用權(quán)利要求1-8中任一項所述的鈦合金無縫管擠壓成形方法制得�,所述鈦合金無縫管為TB17鈦合金無縫管, TB17鈦合金無縫管的外徑范圍為114~380mm,壁厚范圍為10~45mm���,內(nèi)徑大于60mm�。

說明書

技術(shù)領(lǐng)域

[0001]本發(fā)明屬于金屬材料加工領(lǐng)域�����,具體地說是一種鈦合金無縫管擠壓成形方法及其產(chǎn)品��。

背景技術(shù)

[0002]鈦合金具有優(yōu)良的耐蝕性和耐熱性�,還具有密度小��、比強(qiáng)度高、無磁性以及良好的強(qiáng)韌性和焊接性等優(yōu)點,在航空航天���、兵器���、石油化工�、造船�����、汽車及醫(yī)藥等領(lǐng)域得到廣泛應(yīng)用�����。

[0003]傳統(tǒng)的鈦合金管材開坯普遍采取棒材掏孔��、板材卷焊�����、熱穿孔�����、鍛造和熱擠壓等生產(chǎn)工藝,但是�����,棒材掏孔工藝的材料利用率較低���,板材卷焊存在焊縫使得整體性能不一致����,穿孔工藝加熱溫度高��,導(dǎo)致組織穩(wěn)定性差,進(jìn)而易產(chǎn)生裂紋���,鍛造工藝節(jié)奏慢,精度差��。為此���,提出了一種熱擠壓工藝,該工藝使坯料處于三向壓縮應(yīng)力狀態(tài)從而更有利于提高材料的塑性變形能力��,且變形量大,適合于鈦合金的熱加工。

[0004]目前鈦合金管開坯的熱擠壓工藝流程為:坯料制備+一次擴(kuò)孔+銅皮潤滑+擠壓荒管���,但是該工藝存在以下問題:

一��、當(dāng)擠壓大口徑管材時�,擴(kuò)孔變形量比較大�����,當(dāng)一次變形擴(kuò)孔比大于1.30時經(jīng)常出現(xiàn)被擴(kuò)裂的問題�,若為降低擴(kuò)孔變形量而采取鉆大直徑的內(nèi)孔又會導(dǎo)致材料的浪費;

二、鈦合金擠壓時的加熱溫度超過850℃��,此時鈦-銅界面會形成脆性Ti-Cu共晶組織�,導(dǎo)致銅包套對鈦合金管造成銅污染;

三、目前擠壓機(jī)中通常采用平模��,平模擠壓時金屬變形劇烈,擠壓力偏高,且采用平模極易損壞銅套�,導(dǎo)致管材出現(xiàn)裂紋�����。

發(fā)明內(nèi)容

[0005]本發(fā)明旨在一種提供鈦合金無縫管擠壓成形方法及其產(chǎn)品,以解決現(xiàn)有的熱擠壓工藝中存在的一次變形擴(kuò)孔比較大時管材被擴(kuò)裂����、對鈦合金管造成銅污染、銅套損壞以及管材出現(xiàn)裂紋等問題��。

[0006]為實現(xiàn)上述目的�����,本發(fā)明所采用的技術(shù)方案如下:

本發(fā)明提供了一種鈦合金無縫管擠壓成形方法��,該方法包括以下步驟:

S1.合金冶煉;采用電極壓制結(jié)合三次真空自耗熔煉技術(shù)熔煉出鑄錠;

S2.鑄錠鍛造;將鑄錠加熱到850℃~1000℃����,鍛造比3~10,鍛造成圓柱體坯料;

S3.坯料首次加工;將坯料鋸切下料�����,加工內(nèi)孔�����,頭部內(nèi)孔處加工角度為46.5°的喇叭口����,表面粗糙度Ra≤3.2μm;

S4.坯料首次加熱;將坯料在150℃預(yù)熱40min,在坯料表面涂覆防氧化涂料����,隨爐升溫,電爐爐溫850~950℃時����,保溫3.5h~6.5h;

S5.一次擴(kuò)孔;將步驟S4中加熱到溫的坯料放入立式擴(kuò)孔機(jī)的擴(kuò)孔筒內(nèi)進(jìn)行擴(kuò)孔;

S6.坯料二次加工;將步驟S5中擴(kuò)孔后的坯料頭尾互換,車外圓�、兩端平頭��,頭部內(nèi)孔處加工角度為46°~46.5°的喇叭口�,清理內(nèi)外表面缺陷;修磨深寬長比大于1:5:10��,且邊角圓滑過渡����,清理后表面粗糙度Ra≤3.2μm;

S7.坯料二次加熱;將坯料在150℃預(yù)熱40min,在坯料表面涂覆防氧化涂料�����,隨爐升溫��,電爐爐溫850~950℃時�,保溫3.5h~6.5h;

S8.二次擴(kuò)孔;將步驟S7中加熱到溫的坯料放入立式擴(kuò)孔機(jī)的擴(kuò)孔筒內(nèi)進(jìn)行擴(kuò)孔;

S9.坯料三次加工;對步驟S8中二次擴(kuò)孔后的坯料車外圓、兩端平頭�����,清理內(nèi)外表面缺陷���,修磨深寬長比大于1:5:10�,且邊角圓滑過渡���,清理后表面粗糙度Ra≤3.2μm;

S10.坯料包套;對步驟S9得到的坯料先包裹低碳鋼鋼套�����,低碳鋼鋼套的厚度為0.5~1mm;再包裹紫銅套��,紫銅套的厚度為1~1.8mm;

S11.坯料三次加熱;采用電爐加熱�,常溫入爐��,隨爐升溫��,爐溫850~950℃時��,保溫3.0h~5.0h;

S12.荒管擠壓;對步驟S11中加熱后的坯料采用帶雙錐模的臥式擠壓機(jī)擠出荒管;

S13.矯直;在溫度100℃~400℃時進(jìn)行帶溫矯直;

S14.酸洗;

S15.修磨;去除表面缺陷和殘余的銅皮�、鋼皮,形成成品管;

S16.精整處理;對成品管切頭��、理化檢測���、尺寸檢測��、無損檢測�����、包裝�。

[0007]作為對本發(fā)明的限定,坯料首次加工中����,鋸切長度600~900mm,端面切斜度≤3mm���,坯料鉆內(nèi)孔偏差±0.5mm����,內(nèi)外圓的同心度≤1mm���,內(nèi)外表面及劃道表面無車刀紋�,外徑偏差±1mm�����,端面垂直度≤1mm;

坯料二次加工�����、坯料三次加工中,外徑偏差±1mm��,端面垂直度≤1mm�。

[0008]作為對本發(fā)明的進(jìn)一步限定,步驟S5中的擴(kuò)孔包括以下步驟:

a. 擴(kuò)前的坯料外徑比擴(kuò)孔筒內(nèi)徑小5mm~12mm�����,擴(kuò)孔筒內(nèi)壁預(yù)熱到溫度大于350℃;

b.高溫坯料內(nèi)外表面均勻涂抹玻璃粉潤滑劑���,擴(kuò)孔筒內(nèi)壁涂抹石墨潤滑劑;

c.坯料放入擴(kuò)孔筒內(nèi),將擴(kuò)孔頭放置于坯料頭部的喇叭口內(nèi)�,擴(kuò)孔速度為60mm/s~160mm/s,擴(kuò)孔比1.10~1.27����,擴(kuò)孔后空冷到室溫。

[0009]作為對本發(fā)明的進(jìn)一步限定����,步驟S8中的擴(kuò)孔包括以下步驟:

d. 擴(kuò)前的坯料外徑比擴(kuò)孔筒內(nèi)徑小5mm~12mm,擴(kuò)孔筒內(nèi)壁預(yù)熱到溫度大于350℃;

e.高溫坯料內(nèi)外表面均勻涂抹玻璃粉潤滑劑����,擴(kuò)孔筒內(nèi)壁涂抹石墨潤滑劑;

f.坯料放入擴(kuò)孔筒內(nèi),將擴(kuò)孔頭放置于坯料頭部的喇叭口內(nèi),擴(kuò)孔速度為100mm/s~200mm/s�,擴(kuò)孔比1.10~1.27,擴(kuò)孔后空冷到室溫����。

[0010]作為對本發(fā)明的另一種限定,步驟S12中擠壓成形具體包括以下步驟:

g. 擠壓筒內(nèi)壁溫度加熱到355℃~600℃���,雙錐模和芯棒加熱到280℃~480℃;

h. 擠壓筒�、芯棒和雙錐模表面均勻涂抹石墨潤滑劑;

i. 坯料出爐后90秒的時間內(nèi)轉(zhuǎn)運(yùn)到擠壓筒內(nèi)����,擠壓筒內(nèi)徑比坯料外徑大5mm~10mm;

j. 將尾墊加熱至850℃~950℃,然后貼在坯料的尾部��,尾墊隨坯料一起擠壓;

k. 擠壓桿前進(jìn)速度40mm/s~90mm/s���,荒管的擠壓比值是2.5~10.5����,壓余設(shè)置為30mm���,擠出的荒管在冷床上自然空冷��。

[0011]作為對本發(fā)明的進(jìn)一步限定��,尾墊外徑與坯料外徑相等�����,尾墊內(nèi)徑比坯料內(nèi)徑大4mm~6mm��,尾墊長度為95mm��。

[0012]作為對本發(fā)明的進(jìn)一步限定�,立式擴(kuò)孔機(jī)采用2500噸立式擴(kuò)孔機(jī)���,其中�,擴(kuò)孔針直徑比擴(kuò)孔頭工作段直徑小10mm�����,剪切環(huán)內(nèi)徑比擴(kuò)孔頭工作段直徑大0.5~1mm����,擴(kuò)孔針對擴(kuò)孔桶中心線偏離≤0.5mm,擴(kuò)孔筒內(nèi)襯在內(nèi)圓長度方向有1.1mm~1.5mm的錐度�����,擴(kuò)孔筒的高度為1650mm~1760mm,擴(kuò)孔筒內(nèi)襯的厚度小于擴(kuò)孔筒外殼的厚度�。

[0013]作為對本發(fā)明的進(jìn)一步限定,臥式擠壓機(jī)采用6300噸臥式擠壓機(jī)�,其中,雙錐模外部圓錐面夾角γ'為24°����,雙錐模內(nèi)部入口有兩個模角,模角β為110°��,模角β'為45°;定徑帶長度為12.5mm~15mm����,模角β截面和模角β'截面過渡區(qū)域圓角半徑為10mm,模角β'截面和定徑帶過渡區(qū)域圓角半徑為10mm����。

[0014]本發(fā)明還提供了一種鈦合金無縫管,所述鈦合金無縫管為TB17鈦合金無縫管,TB17鈦合金無縫管的外徑范圍為114~380mm���,壁厚范圍為10~45mm�����,內(nèi)徑大于60mm�����。

[0015]由于采用了上述技術(shù)方案��,本發(fā)明與現(xiàn)有技術(shù)相比�����,所取得的有益效果是:

本發(fā)明采用一次擴(kuò)孔與二次擴(kuò)孔的工藝路線生產(chǎn)鈦合金無縫管����,解決了現(xiàn)有的采用一次大的擴(kuò)孔比會導(dǎo)致擴(kuò)裂或者采取鉆大直徑的內(nèi)孔導(dǎo)致材料浪費的問題�,實現(xiàn)了總擴(kuò)孔比大于1.30的產(chǎn)品生產(chǎn);

本發(fā)明步驟S10中在管坯上先包裹鋼套,再包裹銅套���,能夠有效的避免銅包套對鈦合金坯料造成銅污染�����,提高了產(chǎn)品的表面質(zhì)量;

本發(fā)明采用雙錐模擠壓�����,能夠提高金屬流動平穩(wěn)性�,降低擠壓力,減少擠壓缺陷���,變形平穩(wěn)且均勻�����,能夠避免管材出現(xiàn)裂紋����,提高了管材的表面質(zhì)量;同時��,雙錐模能夠減小鈦合金與模具之間的摩擦�����,保護(hù)銅包套�。

[0016]綜上所述,本發(fā)明不僅能夠防止管材在一次大的擴(kuò)孔比下被擴(kuò)裂或材料被浪費���,還能避免銅包套對鈦合金坯料造成銅污染���,還能提高管材的成型質(zhì)量且不損壞銅包套;適用于金屬材料加工行業(yè)����。

附圖說明

[0017]下面結(jié)合附圖及具體實施例對本發(fā)明作更進(jìn)一步詳細(xì)說明���。

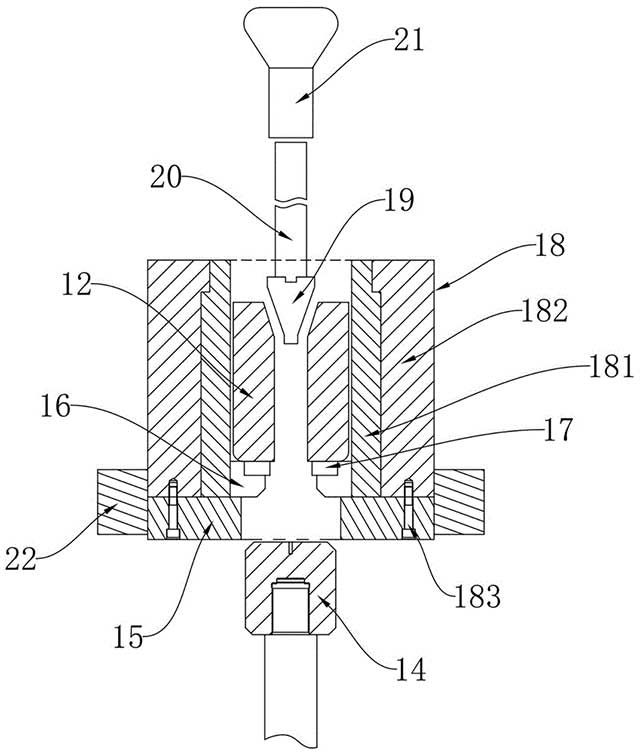

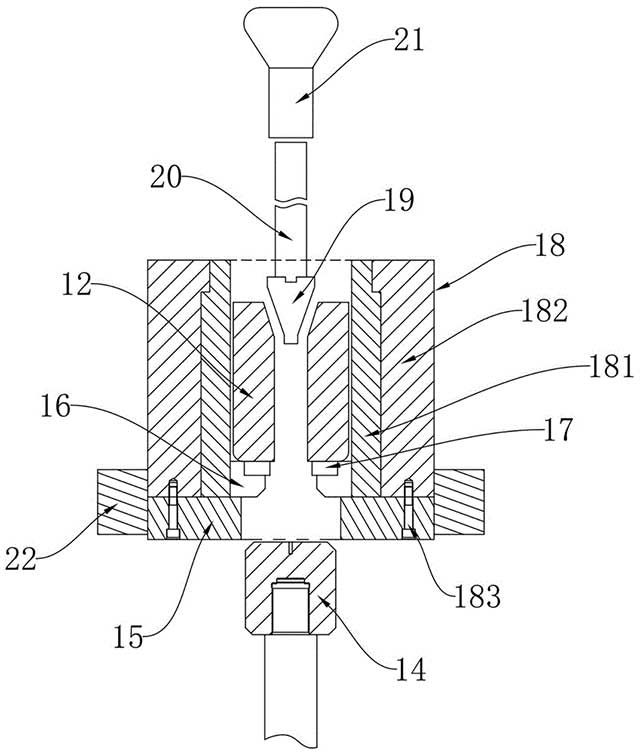

[0018]圖1為2500噸立式擴(kuò)孔機(jī)的結(jié)構(gòu)示意圖;

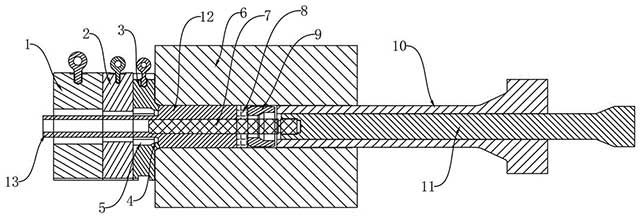

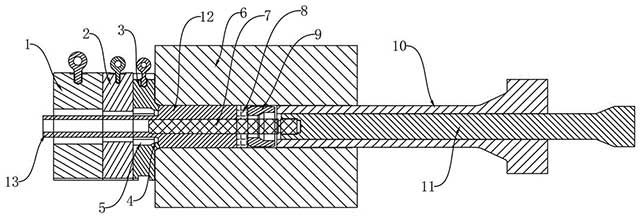

圖2為6300噸臥式擠壓機(jī)的結(jié)構(gòu)示意圖;

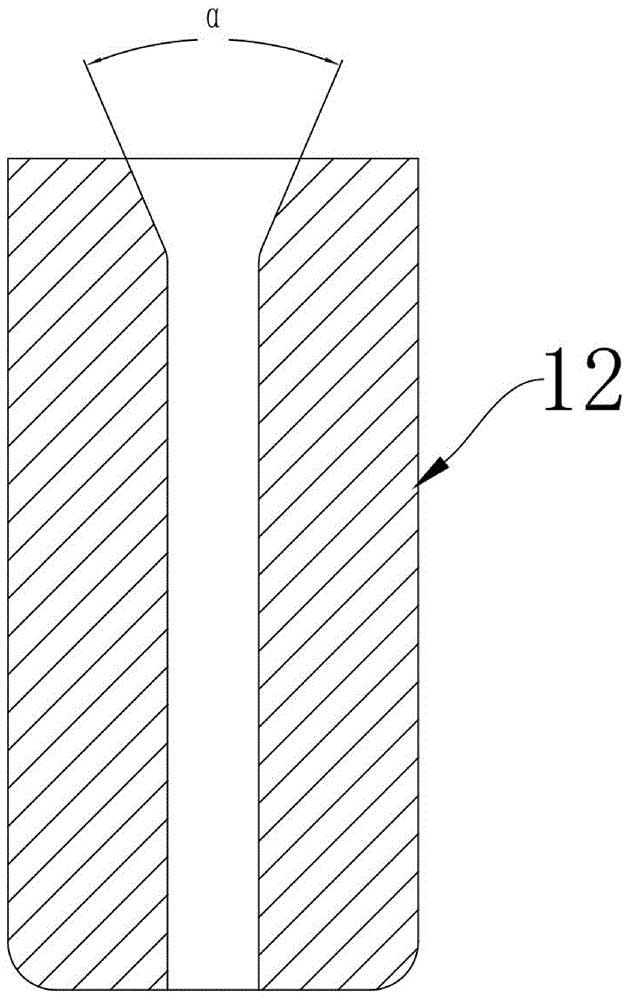

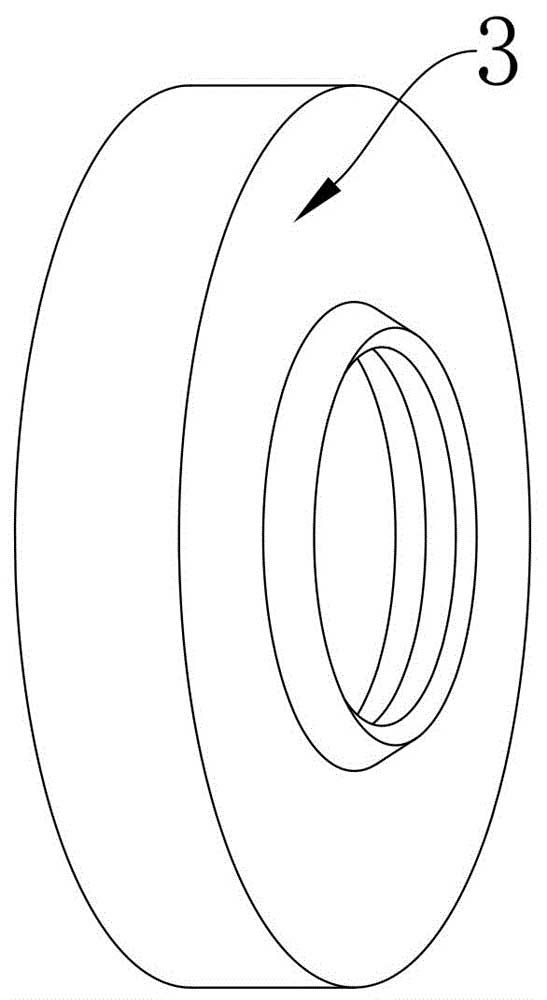

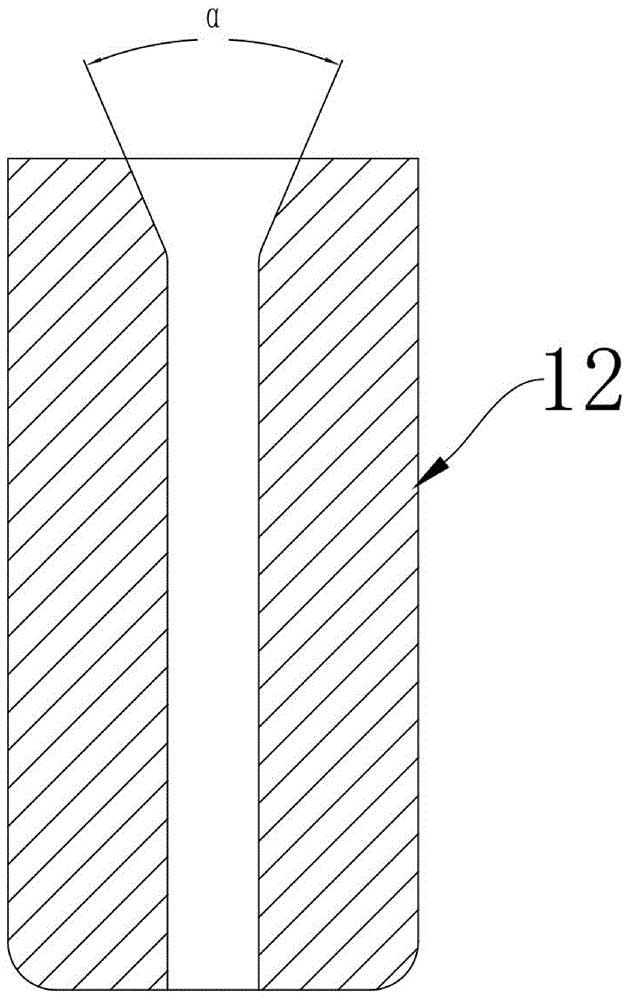

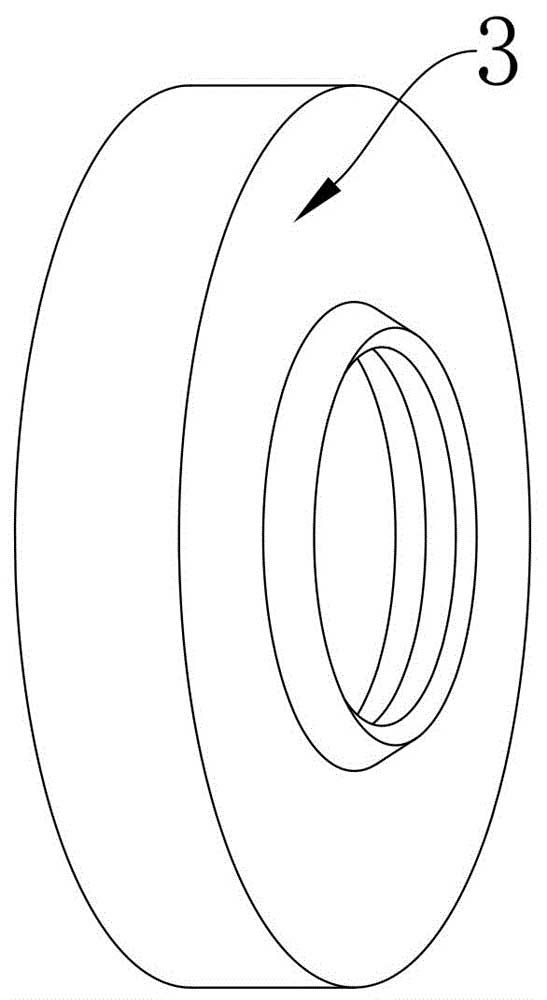

圖3為本發(fā)明實施例中坯料的結(jié)構(gòu)示意圖;

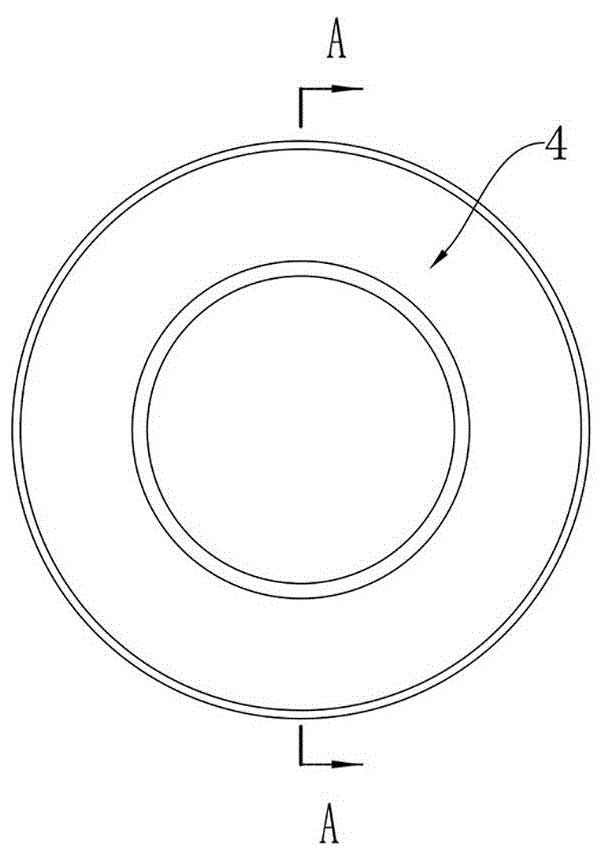

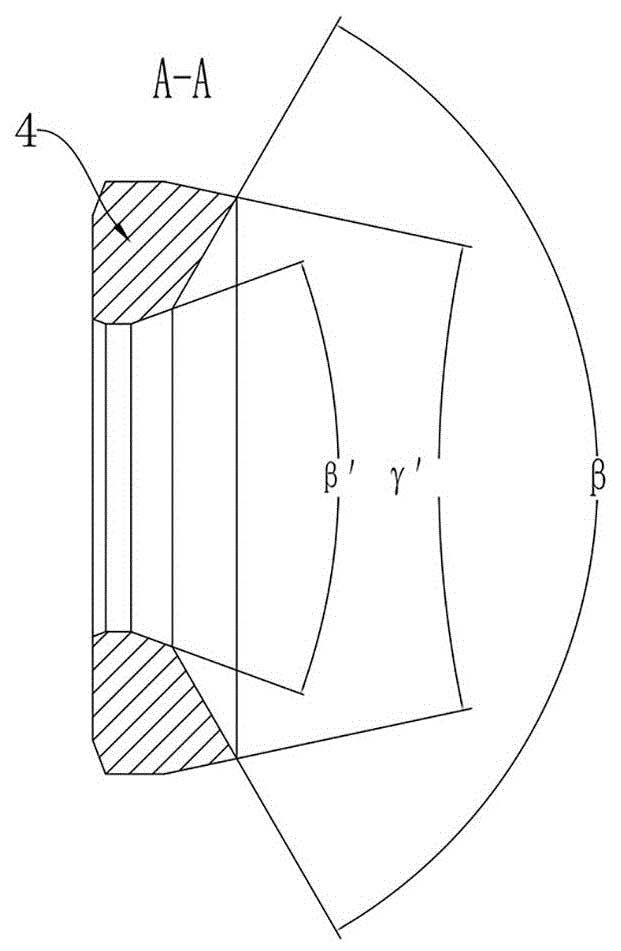

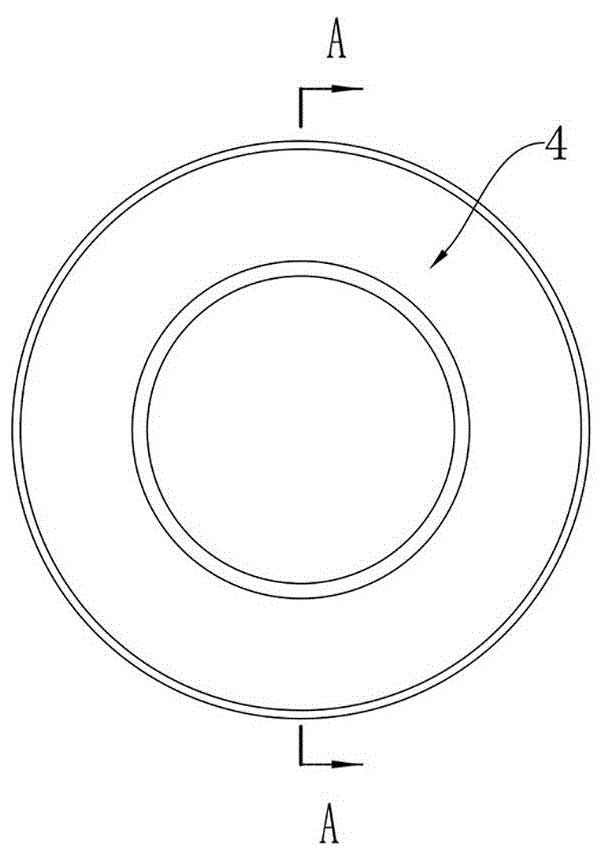

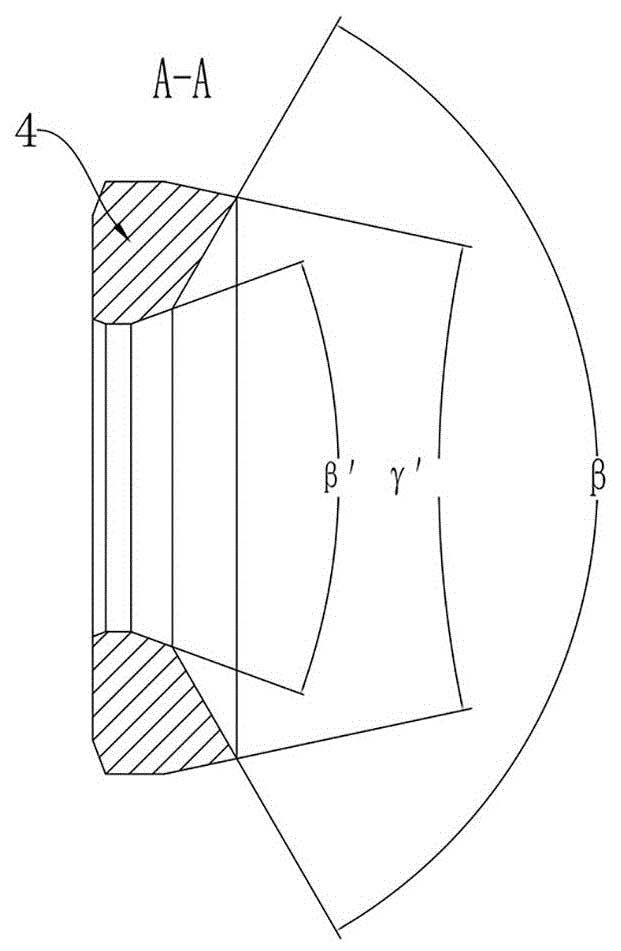

圖4為雙錐模的結(jié)構(gòu)示意圖;

圖5為圖4中A-A向的剖視圖;

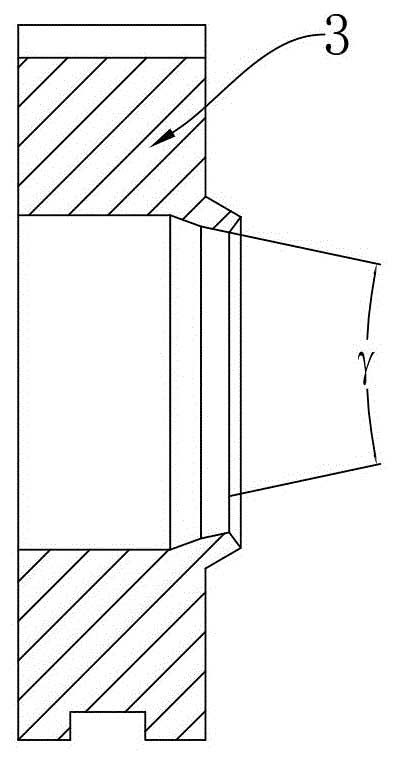

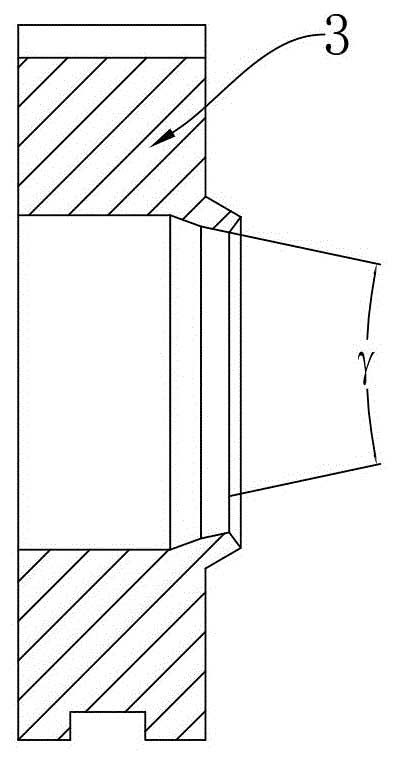

圖6為模座的縱截面示意圖;

圖7為模座的立體結(jié)構(gòu)示意圖;

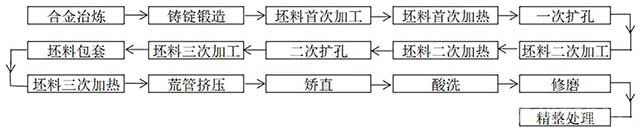

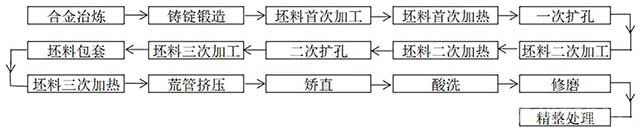

圖8為本發(fā)明實施例的生產(chǎn)工藝流程示意圖���。

[0019]圖中:1-模尾座,2-模中座����,3-模座,4-雙錐模����,5-模支撐,6-擠壓筒����,7-芯棒���,8-尾墊��,9-擠壓墊�����,10-擠壓桿���,11-芯棒傳力桿�,12-坯料���,13-荒管;

14-頂出機(jī)構(gòu)��,15-擴(kuò)孔筒基座��,16-剪切環(huán)支承��,17-剪切環(huán)�����,18-擴(kuò)孔筒�����,181-擴(kuò)孔筒內(nèi)襯��,182-擴(kuò)孔筒外殼�,183-高強(qiáng)螺栓,19-擴(kuò)孔頭���,20-擴(kuò)孔針��,21-傳力桿�,22-約束環(huán)�。

具體實施方式

[0020]以下結(jié)合附圖對本發(fā)明的優(yōu)選實施例進(jìn)行說明。應(yīng)當(dāng)理解�����,此處所描述的一種鈦合金無縫管擠壓成形方法及其產(chǎn)品為優(yōu)選實施例����,僅用于說明和解釋本發(fā)明,并不構(gòu)成對本發(fā)明的限制�。

[0021]圖1為現(xiàn)有的2500噸立式擴(kuò)孔機(jī),包括頂出機(jī)構(gòu)14���、擴(kuò)孔筒基座15�、剪切環(huán)支承16����、剪切環(huán)17、擴(kuò)孔筒18���、擴(kuò)孔頭19���、擴(kuò)孔針20、傳力桿21和約束環(huán)22�����。擴(kuò)孔筒包括擴(kuò)孔筒內(nèi)襯181和擴(kuò)孔筒外殼182�����,擴(kuò)孔筒基座15和擴(kuò)孔筒18通過四個高強(qiáng)螺栓183固定連接�����,擴(kuò)孔針20通過螺紋連接件和傳力桿21連接在一起����,擴(kuò)孔筒基座15對剪切環(huán)支承16起到支撐作用,剪切環(huán)支承16對剪切環(huán)17和坯料12起到支撐作用���,剪切環(huán)17的作用是支撐坯料和切除坯料擴(kuò)余�,傳力桿21通過擴(kuò)孔針20對擴(kuò)孔頭19施加擴(kuò)孔力,實現(xiàn)擴(kuò)孔�。上述內(nèi)容為現(xiàn)有技術(shù),本實施例不再詳細(xì)描述�����。

[0022]本實施例中關(guān)于2500噸立式擴(kuò)孔機(jī)的改進(jìn)點在于����,擴(kuò)孔針20直徑比擴(kuò)孔頭19工作段直徑小10mm,剪切環(huán)17內(nèi)徑比擴(kuò)孔頭19工作段直徑大0.5~1mm����,擴(kuò)孔針20對擴(kuò)孔筒18中心線偏離≤0.5mm,擴(kuò)孔筒內(nèi)襯181在內(nèi)圓長度方向有1.1mm~1.5mm的錐度�����,擴(kuò)孔筒18的高度為1650mm~1760mm�,擴(kuò)孔筒內(nèi)襯181的厚度小于擴(kuò)孔筒外殼182的厚度。

[0023]圖2為現(xiàn)有的6300噸臥式擠壓機(jī)����,臥式擠壓機(jī)包括模尾座1����、模中座2�、模座3���、雙錐模4��、模支撐5�����、擠壓筒6����、芯棒7���、尾墊8�����、擠壓墊9���、擠壓桿10和芯棒傳力桿11�����。雙錐模4和模支撐5安裝于模座3的內(nèi)部��,模中座2和模尾座1設(shè)置于模支撐5的左側(cè)�����,模支撐5��、模中座2和模尾座1共同支撐和固定雙錐模4���。擠壓筒6位于模座3右側(cè),擠壓筒6的內(nèi)部是坯料12����,坯料12的內(nèi)部是芯棒7,坯料12的右側(cè)依次設(shè)置有尾墊8��、擠壓墊9�����,擠壓墊9的右側(cè)是擠壓桿10����,擠壓桿10在油壓系統(tǒng)的作用下提供擠壓力���,擠壓墊9的作用是避免擠壓桿10與坯料12直接接觸,且能傳遞擠壓力�����。擠壓桿10的內(nèi)部設(shè)置芯棒傳力桿11���,芯棒傳力桿11通過螺紋與芯棒7連接,坯料12受芯棒7和雙錐模4組成腔體的擠壓形成荒管13����。該部分內(nèi)容為現(xiàn)有技術(shù),本實施例不再詳述����。

[0024]本實施例中關(guān)于6300噸臥式擠壓機(jī)的改進(jìn)點在于,如圖4����、5所示,雙錐模4外部圓錐面夾角γ'為24°��,雙錐模4內(nèi)部入口有兩個模角,模角β為110°����,模角β'為45°;定徑帶長度為12.5mm~15mm,模角β截面和模角β'截面過渡區(qū)域圓角半徑為10mm�����,模角β'截面和定徑帶過渡區(qū)域圓角半徑為10mm���。相應(yīng)的����,如圖6����、7所示,模座3內(nèi)部用于安裝雙錐模4的位置處的錐面角γ為24°����,與雙錐模4外部圓錐面夾角γ'相等,便于匹配安裝��。

[0025]實施例1 鈦合金無縫管擠壓成形方法

本實施例中以擠壓的鈦合金管材的材質(zhì)是TB17為例進(jìn)行說明�����。

[0026]如圖8所示,本實施例的鈦合金無縫管擠壓成形方法包括以下步驟:

S1.合金冶煉;采用電極壓制結(jié)合三次真空自耗熔煉技術(shù)熔煉出鑄錠�,減輕宏觀偏析和枝晶內(nèi)部與枝晶主干間的微觀偏析,凈化金屬;鑄錠規(guī)格為直徑φ920mm×長度1000mm��。

[0027]S2.鑄錠鍛造;將鑄錠加熱到850℃~1000℃���,本實施例中加熱到890℃�,鍛造比3~10�,鍛造成規(guī)格是直徑φ430mm圓柱體坯料����。

[0028]S3.坯料首次加工;將坯料鋸切下料,鋸切長度600~900mm�����,本實施例中鋸切長度500mm;端面鋸切斜度�����,端面切斜度≤3mm�����,端面垂直度≤1mm;加工內(nèi)孔,坯料鉆內(nèi)孔偏差±0.5mm���,內(nèi)外圓的同心度≤1mm����,外徑偏差±1mm�,內(nèi)外表面及劃道表面無車刀紋;坯料12頭部內(nèi)孔處加工角度α為46.5°的喇叭口,參見圖3����,表面粗糙度Ra≤3.2μm。加工后的坯料規(guī)格是直徑φ421mm×內(nèi)徑φ45mm×長度500mm����。

[0029]S4.坯料首次加熱;將坯料在150℃預(yù)熱40min,在坯料表面涂覆防氧化涂料����,隨爐升溫,電爐爐溫850~950℃時�,保溫3.5h~6.5h,此處電爐爐溫890℃,保溫6h�。

[0030]S5.一次擴(kuò)孔;將步驟S4中加熱到溫的坯料放入2500噸立式擴(kuò)孔機(jī)的擴(kuò)孔筒內(nèi)進(jìn)行擴(kuò)孔。具體的�,該步驟包括以下內(nèi)容:

a. 擴(kuò)前的坯料外徑比擴(kuò)孔筒18內(nèi)徑小5mm~12mm,擴(kuò)孔筒18內(nèi)壁預(yù)熱到溫度大于350℃;此處擴(kuò)孔筒18內(nèi)徑是428mm�����,擴(kuò)孔筒18內(nèi)壁預(yù)熱到360℃��。

[0031]b.高溫坯料內(nèi)外表面均勻涂抹玻璃粉潤滑劑�����,擴(kuò)孔筒內(nèi)壁涂抹石墨潤滑劑;

c.坯料放入擴(kuò)孔筒18內(nèi)�����,將擴(kuò)孔頭19放置于坯料頭部的喇叭口內(nèi)�����,擴(kuò)孔速度為60mm/s~160mm/s��,擴(kuò)孔比1.10~1.27���,擴(kuò)孔后空冷到室溫�����。本步驟中一次擴(kuò)孔頭19直徑為168mm����,擴(kuò)孔比為坯料擴(kuò)孔前橫截面的面積和擴(kuò)孔后橫截面的面積比值��,一次擴(kuò)孔比的具體計算為:

擴(kuò)孔前橫截面面積:π×(421/2)2-π×(45/2)2=137544.56mm2;

擴(kuò)孔后橫截面積:π×(428/2)2-π×(168/2)2=121643.6mm2�����。

[0032]一次擴(kuò)孔比為1.13�。

[0033]S6.坯料二次加工;將步驟S5中擴(kuò)孔后的坯料頭尾互換,車外圓�����,外徑偏差±1mm��,本實施例中外徑尺寸為421±1mm;兩端平頭��,端面垂直度≤1mm;頭部內(nèi)孔處加工角度為46°~46.5°的喇叭口;清理內(nèi)外表面的裂紋�����、折疊、結(jié)疤�����、深坑等缺陷;修磨深寬長比大于1:5:10��,且邊角圓滑過渡���,清理后所有表面粗糙度Ra≤3.2μm��。加工后規(guī)格為直徑φ421mm×內(nèi)徑φ168mm×長度560mm����。

[0034]S7.坯料二次加熱;將坯料在150℃預(yù)熱40min�����,在坯料表面涂覆防氧化涂料�,隨爐升溫�����,電爐爐溫850~950℃時,保溫3.5h~6.5h;此處電爐爐溫890℃時�,保溫5h。

[0035]S8.二次擴(kuò)孔;將步驟S7中加熱到溫的坯料放入2500噸立式擴(kuò)孔機(jī)的擴(kuò)孔筒18內(nèi)進(jìn)行擴(kuò)孔����。具體的,該步驟包括以下內(nèi)容:

d. 擴(kuò)前的坯料外徑比擴(kuò)孔筒18內(nèi)徑小5mm~12mm��,擴(kuò)孔筒18內(nèi)壁預(yù)熱到溫度大于350℃;此處擴(kuò)孔筒18內(nèi)徑是428mm;擴(kuò)孔筒18內(nèi)壁預(yù)熱到溫度360℃����。

[0036]e.高溫坯料內(nèi)外表面均勻涂抹玻璃粉潤滑劑,擴(kuò)孔筒18內(nèi)壁涂抹石墨潤滑劑���。

[0037]f.坯料放入擴(kuò)孔筒18內(nèi)���,將擴(kuò)孔頭19放置于坯料頭部的喇叭口內(nèi),擴(kuò)孔速度為100mm/s~200mm/s�,擴(kuò)孔比1.10~1.27,擴(kuò)孔后空冷到室溫�。本步驟中二次擴(kuò)孔頭19直徑為238mm,二次擴(kuò)孔比的具體計算為:

擴(kuò)孔前橫截面面積:π×(421/2)2-π×(168/2)2=116978.345mm2;

擴(kuò)孔后橫截面積:π×(428/2)2-π×(238/2)2=99333.9mm2�����。

[0038]二次擴(kuò)孔比為1.18。

[0039]本實施例中一次擴(kuò)孔比為1.13�����,二次擴(kuò)孔比為1.18����,每一次的擴(kuò)孔比均小于1.3,避免擴(kuò)裂;且二者乘積為1.33�����,實現(xiàn)了總擴(kuò)孔比大于1.30的產(chǎn)品生產(chǎn)���。

[0040]S9.坯料三次加工;對步驟S8中二次擴(kuò)孔后的坯料車外圓���,外徑偏差±1mm;兩端平頭,端面垂直度≤1mm;清理內(nèi)外表面的裂紋�、折疊、結(jié)疤���、深坑等缺陷;修磨深寬長比大于1:5:10�����,且邊角圓滑過渡��,清理后表面粗糙度Ra≤3.2μm;加工后規(guī)格為外徑φ420mm×內(nèi)徑φ235mm×長度650mm��。

[0041]S10.坯料包套;對步驟S9得到的坯料�,緊貼其內(nèi)外表面先包裹低碳鋼鋼套���,低碳鋼鋼套的厚度為0.5~1mm;再包裹紫銅套���,紫銅套的厚度為1~1.8mm。包裹低碳鋼鋼套的作用是避免紫銅套與鈦合金接觸形成脆性物質(zhì);包裹紫銅套的作用是在熱擠壓時作為潤滑材料�����。包套后規(guī)格是φ425mm(外徑)×φ230mm(內(nèi)徑)��。

[0042]S11.坯料三次加熱;采用電爐加熱����,常溫入爐,隨爐升溫���,爐溫850~950℃時����,保溫3.0h~5.0h;此處爐溫885℃時,保溫時間4.5h����。

[0043]S12.荒管擠壓;對步驟S11中加熱后的坯料采用帶雙錐模4的6300噸臥式擠壓機(jī)擠出荒管13。具體的�����,包括以下步驟:

g. 擠壓筒6內(nèi)壁溫度加熱到355℃~600℃�,雙錐模4和芯棒7加熱到280℃~480℃;由于擠壓溫度過高容易產(chǎn)生晶粒粗大或組織異化,擠壓溫度過低易出現(xiàn)因擠壓力過大而悶車的現(xiàn)象�����,本步驟中的溫度能夠避免該問題����。

[0044]h. 擠壓筒6、芯棒7和雙錐模4表面均勻涂抹石墨潤滑劑;

i. 坯料出爐后90秒的時間內(nèi)轉(zhuǎn)運(yùn)到擠壓筒6內(nèi)�,擠壓筒6內(nèi)徑比坯料外徑大5mm~10mm;此處擠壓筒6內(nèi)徑尺寸是435mm;

j. 將提前準(zhǔn)備的尾墊8加熱至850℃~950℃,然后貼在坯料的尾部����,尾墊8隨坯料一起擠壓�����,能夠提高成材率;本實施例中尾墊8外徑與坯料外徑相等,尾墊8內(nèi)徑比坯料內(nèi)徑大4mm~6mm���,尾墊8長度為95mm�,此處尾墊8規(guī)格為外徑φ425mm×內(nèi)徑φ235mm×長度95mm�����,尾墊8材質(zhì)是20鋼;

k. 擠壓機(jī)的動力系統(tǒng)使擠壓桿10推動坯料向擠出方向移動�,擠壓桿10前進(jìn)速度40mm/s~90mm/s,雙錐模4定徑帶處的內(nèi)徑是305.5mm���,芯棒7的直徑是218.2mm�����,壓余設(shè)置為30mm���,擠出的荒管13在冷床上自然空冷。此處荒管13的擠壓比值是2.5~10.5����。

[0045]擠壓比具體計算為:

擠壓前橫截面面積:π×(435/2)2-π×(230/2)2=107015.125mm2;

擠壓后橫截面積:π×(305.5/2)2-π×(230/2)2=31737.74625mm2��。

[0046]擠壓比為約為3.37�。

[0047]S13.矯直;在溫度100℃~400℃時進(jìn)行帶溫矯直�����。

[0048]S14.酸洗;去除銅皮和鋼皮�。

[0049]S15.修磨;去除表面缺陷和殘余的銅皮、鋼皮����,形成成品管;

S16.精整處理;對成品管切頭、理化檢測���、尺寸檢測�、無損檢測��、包裝�����。

[0050]實施例2 鈦合金無縫管

本實施例為由實施例1中鈦合金無縫管擠壓成形方法制成的鈦合金無縫管外徑范圍為114~380mm,壁厚范圍為10~45mm�,內(nèi)徑大于60mm。

[0051]本實施例為TB17鈦合金無縫管, TB17鈦合金無縫管的規(guī)格為外徑φ300mm×內(nèi)徑φ218mm的鈦合金管材���。

[0052]需要說明的是���,由實施例1中的方法同樣可以制得TA10���、TA18����、TA22��、TC4����、TA15、TC11�����、TC18���、TB17或TC27等鈦合金無縫管���。

[0053]需要說明的是����,以上所述僅為本發(fā)明的優(yōu)選實施例而已�,并不用于限制本發(fā)明,盡管參照上述實施例對本發(fā)明進(jìn)行了詳細(xì)的說明�����,對于本領(lǐng)域技術(shù)人員來說�����,其依然可以對上述實施例所記載的技術(shù)方案進(jìn)行修改��,或者對其中部分技術(shù)特征進(jìn)行等同替換�����。凡在本發(fā)明的精神和原則之內(nèi)��,所作的任何修改��、等同替換、改進(jìn)等����,均應(yīng)包含在本發(fā)明的保護(hù)范圍之內(nèi)。

">

技術(shù)領(lǐng)域

[0001]本發(fā)明屬于金屬材料加工領(lǐng)域���,具體地說是一種鈦合金無縫管擠壓成形方法及其產(chǎn)品����。

背景技術(shù)

[0002]鈦合金具有優(yōu)良的耐蝕性和耐熱性�,還具有密度小、比強(qiáng)度高����、無磁性以及良好的強(qiáng)韌性和焊接性等優(yōu)點����,在航空航天、兵器���、石油化工��、造船���、汽車及醫(yī)藥等領(lǐng)域得到廣泛應(yīng)用�����。

[0003]傳統(tǒng)的鈦合金管材開坯普遍采取棒材掏孔����、板材卷焊��、熱穿孔���、鍛造和熱擠壓等生產(chǎn)工藝��,但是��,棒材掏孔工藝的材料利用率較低����,板材卷焊存在焊縫使得整體性能不一致����,穿孔工藝加熱溫度高,導(dǎo)致組織穩(wěn)定性差����,進(jìn)而易產(chǎn)生裂紋��,鍛造工藝節(jié)奏慢�����,精度差�。為此�,提出了一種熱擠壓工藝,該工藝使坯料處于三向壓縮應(yīng)力狀態(tài)從而更有利于提高材料的塑性變形能力���,且變形量大�,適合于鈦合金的熱加工����。

[0004]目前鈦合金管開坯的熱擠壓工藝流程為:坯料制備+一次擴(kuò)孔+銅皮潤滑+擠壓荒管�,但是該工藝存在以下問題:

一、當(dāng)擠壓大口徑管材時�����,擴(kuò)孔變形量比較大�����,當(dāng)一次變形擴(kuò)孔比大于1.30時經(jīng)常出現(xiàn)被擴(kuò)裂的問題,若為降低擴(kuò)孔變形量而采取鉆大直徑的內(nèi)孔又會導(dǎo)致材料的浪費;

二����、鈦合金擠壓時的加熱溫度超過850℃,此時鈦-銅界面會形成脆性Ti-Cu共晶組織��,導(dǎo)致銅包套對鈦合金管造成銅污染;

三���、目前擠壓機(jī)中通常采用平模����,平模擠壓時金屬變形劇烈�����,擠壓力偏高�����,且采用平模極易損壞銅套��,導(dǎo)致管材出現(xiàn)裂紋�。

發(fā)明內(nèi)容

[0005]本發(fā)明旨在一種提供鈦合金無縫管擠壓成形方法及其產(chǎn)品����,以解決現(xiàn)有的熱擠壓工藝中存在的一次變形擴(kuò)孔比較大時管材被擴(kuò)裂��、對鈦合金管造成銅污染����、銅套損壞以及管材出現(xiàn)裂紋等問題。

[0006]為實現(xiàn)上述目的����,本發(fā)明所采用的技術(shù)方案如下:

本發(fā)明提供了一種鈦合金無縫管擠壓成形方法,該方法包括以下步驟:

S1.合金冶煉;采用電極壓制結(jié)合三次真空自耗熔煉技術(shù)熔煉出鑄錠;

S2.鑄錠鍛造;將鑄錠加熱到850℃~1000℃�����,鍛造比3~10��,鍛造成圓柱體坯料;

S3.坯料首次加工;將坯料鋸切下料�����,加工內(nèi)孔�,頭部內(nèi)孔處加工角度為46.5°的喇叭口����,表面粗糙度Ra≤3.2μm;

S4.坯料首次加熱;將坯料在150℃預(yù)熱40min��,在坯料表面涂覆防氧化涂料���,隨爐升溫,電爐爐溫850~950℃時�����,保溫3.5h~6.5h;

S5.一次擴(kuò)孔;將步驟S4中加熱到溫的坯料放入立式擴(kuò)孔機(jī)的擴(kuò)孔筒內(nèi)進(jìn)行擴(kuò)孔;

S6.坯料二次加工;將步驟S5中擴(kuò)孔后的坯料頭尾互換�,車外圓、兩端平頭����,頭部內(nèi)孔處加工角度為46°~46.5°的喇叭口,清理內(nèi)外表面缺陷;修磨深寬長比大于1:5:10����,且邊角圓滑過渡,清理后表面粗糙度Ra≤3.2μm;

S7.坯料二次加熱;將坯料在150℃預(yù)熱40min�����,在坯料表面涂覆防氧化涂料����,隨爐升溫����,電爐爐溫850~950℃時�,保溫3.5h~6.5h;

S8.二次擴(kuò)孔;將步驟S7中加熱到溫的坯料放入立式擴(kuò)孔機(jī)的擴(kuò)孔筒內(nèi)進(jìn)行擴(kuò)孔;

S9.坯料三次加工;對步驟S8中二次擴(kuò)孔后的坯料車外圓、兩端平頭��,清理內(nèi)外表面缺陷�,修磨深寬長比大于1:5:10,且邊角圓滑過渡����,清理后表面粗糙度Ra≤3.2μm;

S10.坯料包套;對步驟S9得到的坯料先包裹低碳鋼鋼套,低碳鋼鋼套的厚度為0.5~1mm;再包裹紫銅套�����,紫銅套的厚度為1~1.8mm;

S11.坯料三次加熱;采用電爐加熱��,常溫入爐�,隨爐升溫,爐溫850~950℃時�,保溫3.0h~5.0h;

S12.荒管擠壓;對步驟S11中加熱后的坯料采用帶雙錐模的臥式擠壓機(jī)擠出荒管;

S13.矯直;在溫度100℃~400℃時進(jìn)行帶溫矯直;

S14.酸洗;

S15.修磨;去除表面缺陷和殘余的銅皮、鋼皮,形成成品管;

S16.精整處理;對成品管切頭�����、理化檢測�����、尺寸檢測����、無損檢測��、包裝����。

[0007]作為對本發(fā)明的限定,坯料首次加工中���,鋸切長度600~900mm�����,端面切斜度≤3mm����,坯料鉆內(nèi)孔偏差±0.5mm,內(nèi)外圓的同心度≤1mm�,內(nèi)外表面及劃道表面無車刀紋,外徑偏差±1mm��,端面垂直度≤1mm;

坯料二次加工��、坯料三次加工中���,外徑偏差±1mm����,端面垂直度≤1mm��。

[0008]作為對本發(fā)明的進(jìn)一步限定��,步驟S5中的擴(kuò)孔包括以下步驟:

a. 擴(kuò)前的坯料外徑比擴(kuò)孔筒內(nèi)徑小5mm~12mm�����,擴(kuò)孔筒內(nèi)壁預(yù)熱到溫度大于350℃;

b.高溫坯料內(nèi)外表面均勻涂抹玻璃粉潤滑劑�����,擴(kuò)孔筒內(nèi)壁涂抹石墨潤滑劑;

c.坯料放入擴(kuò)孔筒內(nèi),將擴(kuò)孔頭放置于坯料頭部的喇叭口內(nèi)�,擴(kuò)孔速度為60mm/s~160mm/s,擴(kuò)孔比1.10~1.27����,擴(kuò)孔后空冷到室溫���。

[0009]作為對本發(fā)明的進(jìn)一步限定�����,步驟S8中的擴(kuò)孔包括以下步驟:

d. 擴(kuò)前的坯料外徑比擴(kuò)孔筒內(nèi)徑小5mm~12mm���,擴(kuò)孔筒內(nèi)壁預(yù)熱到溫度大于350℃;

e.高溫坯料內(nèi)外表面均勻涂抹玻璃粉潤滑劑,擴(kuò)孔筒內(nèi)壁涂抹石墨潤滑劑;

f.坯料放入擴(kuò)孔筒內(nèi)�,將擴(kuò)孔頭放置于坯料頭部的喇叭口內(nèi),擴(kuò)孔速度為100mm/s~200mm/s�,擴(kuò)孔比1.10~1.27,擴(kuò)孔后空冷到室溫���。

[0010]作為對本發(fā)明的另一種限定��,步驟S12中擠壓成形具體包括以下步驟:

g. 擠壓筒內(nèi)壁溫度加熱到355℃~600℃���,雙錐模和芯棒加熱到280℃~480℃;

h. 擠壓筒��、芯棒和雙錐模表面均勻涂抹石墨潤滑劑;

i. 坯料出爐后90秒的時間內(nèi)轉(zhuǎn)運(yùn)到擠壓筒內(nèi)�,擠壓筒內(nèi)徑比坯料外徑大5mm~10mm;

j. 將尾墊加熱至850℃~950℃�,然后貼在坯料的尾部,尾墊隨坯料一起擠壓;

k. 擠壓桿前進(jìn)速度40mm/s~90mm/s��,荒管的擠壓比值是2.5~10.5�,壓余設(shè)置為30mm,擠出的荒管在冷床上自然空冷����。

[0011]作為對本發(fā)明的進(jìn)一步限定,尾墊外徑與坯料外徑相等��,尾墊內(nèi)徑比坯料內(nèi)徑大4mm~6mm��,尾墊長度為95mm���。

[0012]作為對本發(fā)明的進(jìn)一步限定���,立式擴(kuò)孔機(jī)采用2500噸立式擴(kuò)孔機(jī),其中�����,擴(kuò)孔針直徑比擴(kuò)孔頭工作段直徑小10mm,剪切環(huán)內(nèi)徑比擴(kuò)孔頭工作段直徑大0.5~1mm��,擴(kuò)孔針對擴(kuò)孔桶中心線偏離≤0.5mm�����,擴(kuò)孔筒內(nèi)襯在內(nèi)圓長度方向有1.1mm~1.5mm的錐度��,擴(kuò)孔筒的高度為1650mm~1760mm��,擴(kuò)孔筒內(nèi)襯的厚度小于擴(kuò)孔筒外殼的厚度���。

[0013]作為對本發(fā)明的進(jìn)一步限定,臥式擠壓機(jī)采用6300噸臥式擠壓機(jī)�����,其中��,雙錐模外部圓錐面夾角γ'為24°����,雙錐模內(nèi)部入口有兩個模角����,模角β為110°���,模角β'為45°;定徑帶長度為12.5mm~15mm����,模角β截面和模角β'截面過渡區(qū)域圓角半徑為10mm��,模角β'截面和定徑帶過渡區(qū)域圓角半徑為10mm�。

[0014]本發(fā)明還提供了一種鈦合金無縫管,所述鈦合金無縫管為TB17鈦合金無縫管,TB17鈦合金無縫管的外徑范圍為114~380mm��,壁厚范圍為10~45mm�����,內(nèi)徑大于60mm����。

[0015]由于采用了上述技術(shù)方案,本發(fā)明與現(xiàn)有技術(shù)相比��,所取得的有益效果是:

本發(fā)明采用一次擴(kuò)孔與二次擴(kuò)孔的工藝路線生產(chǎn)鈦合金無縫管���,解決了現(xiàn)有的采用一次大的擴(kuò)孔比會導(dǎo)致擴(kuò)裂或者采取鉆大直徑的內(nèi)孔導(dǎo)致材料浪費的問題����,實現(xiàn)了總擴(kuò)孔比大于1.30的產(chǎn)品生產(chǎn);

本發(fā)明步驟S10中在管坯上先包裹鋼套,再包裹銅套�����,能夠有效的避免銅包套對鈦合金坯料造成銅污染��,提高了產(chǎn)品的表面質(zhì)量;

本發(fā)明采用雙錐模擠壓�,能夠提高金屬流動平穩(wěn)性,降低擠壓力�,減少擠壓缺陷����,變形平穩(wěn)且均勻,能夠避免管材出現(xiàn)裂紋�����,提高了管材的表面質(zhì)量;同時���,雙錐模能夠減小鈦合金與模具之間的摩擦�����,保護(hù)銅包套�。

[0016]綜上所述,本發(fā)明不僅能夠防止管材在一次大的擴(kuò)孔比下被擴(kuò)裂或材料被浪費���,還能避免銅包套對鈦合金坯料造成銅污染���,還能提高管材的成型質(zhì)量且不損壞銅包套;適用于金屬材料加工行業(yè)。

附圖說明

[0017]下面結(jié)合附圖及具體實施例對本發(fā)明作更進(jìn)一步詳細(xì)說明����。

[0018]圖1為2500噸立式擴(kuò)孔機(jī)的結(jié)構(gòu)示意圖;

圖2為6300噸臥式擠壓機(jī)的結(jié)構(gòu)示意圖;

圖3為本發(fā)明實施例中坯料的結(jié)構(gòu)示意圖;

圖4為雙錐模的結(jié)構(gòu)示意圖;

圖5為圖4中A-A向的剖視圖;

圖6為模座的縱截面示意圖;

圖7為模座的立體結(jié)構(gòu)示意圖;

圖8為本發(fā)明實施例的生產(chǎn)工藝流程示意圖。

[0019]圖中:1-模尾座�,2-模中座,3-模座��,4-雙錐模�,5-模支撐,6-擠壓筒����,7-芯棒,8-尾墊�����,9-擠壓墊,10-擠壓桿�,11-芯棒傳力桿,12-坯料��,13-荒管;

14-頂出機(jī)構(gòu)����,15-擴(kuò)孔筒基座,16-剪切環(huán)支承��,17-剪切環(huán)�,18-擴(kuò)孔筒,181-擴(kuò)孔筒內(nèi)襯�����,182-擴(kuò)孔筒外殼����,183-高強(qiáng)螺栓�,19-擴(kuò)孔頭,20-擴(kuò)孔針���,21-傳力桿��,22-約束環(huán)����。

具體實施方式

[0020]以下結(jié)合附圖對本發(fā)明的優(yōu)選實施例進(jìn)行說明。應(yīng)當(dāng)理解����,此處所描述的一種鈦合金無縫管擠壓成形方法及其產(chǎn)品為優(yōu)選實施例,僅用于說明和解釋本發(fā)明��,并不構(gòu)成對本發(fā)明的限制���。

[0021]圖1為現(xiàn)有的2500噸立式擴(kuò)孔機(jī)����,包括頂出機(jī)構(gòu)14����、擴(kuò)孔筒基座15、剪切環(huán)支承16�、剪切環(huán)17、擴(kuò)孔筒18、擴(kuò)孔頭19��、擴(kuò)孔針20�����、傳力桿21和約束環(huán)22�����。擴(kuò)孔筒包括擴(kuò)孔筒內(nèi)襯181和擴(kuò)孔筒外殼182�����,擴(kuò)孔筒基座15和擴(kuò)孔筒18通過四個高強(qiáng)螺栓183固定連接���,擴(kuò)孔針20通過螺紋連接件和傳力桿21連接在一起����,擴(kuò)孔筒基座15對剪切環(huán)支承16起到支撐作用���,剪切環(huán)支承16對剪切環(huán)17和坯料12起到支撐作用,剪切環(huán)17的作用是支撐坯料和切除坯料擴(kuò)余����,傳力桿21通過擴(kuò)孔針20對擴(kuò)孔頭19施加擴(kuò)孔力�����,實現(xiàn)擴(kuò)孔����。上述內(nèi)容為現(xiàn)有技術(shù)����,本實施例不再詳細(xì)描述。

[0022]本實施例中關(guān)于2500噸立式擴(kuò)孔機(jī)的改進(jìn)點在于�,擴(kuò)孔針20直徑比擴(kuò)孔頭19工作段直徑小10mm,剪切環(huán)17內(nèi)徑比擴(kuò)孔頭19工作段直徑大0.5~1mm��,擴(kuò)孔針20對擴(kuò)孔筒18中心線偏離≤0.5mm�����,擴(kuò)孔筒內(nèi)襯181在內(nèi)圓長度方向有1.1mm~1.5mm的錐度��,擴(kuò)孔筒18的高度為1650mm~1760mm��,擴(kuò)孔筒內(nèi)襯181的厚度小于擴(kuò)孔筒外殼182的厚度�。

[0023]圖2為現(xiàn)有的6300噸臥式擠壓機(jī)���,臥式擠壓機(jī)包括模尾座1、模中座2����、模座3、雙錐模4�、模支撐5、擠壓筒6����、芯棒7、尾墊8�����、擠壓墊9����、擠壓桿10和芯棒傳力桿11。雙錐模4和模支撐5安裝于模座3的內(nèi)部��,模中座2和模尾座1設(shè)置于模支撐5的左側(cè)�,模支撐5、模中座2和模尾座1共同支撐和固定雙錐模4����。擠壓筒6位于模座3右側(cè),擠壓筒6的內(nèi)部是坯料12�����,坯料12的內(nèi)部是芯棒7��,坯料12的右側(cè)依次設(shè)置有尾墊8���、擠壓墊9����,擠壓墊9的右側(cè)是擠壓桿10��,擠壓桿10在油壓系統(tǒng)的作用下提供擠壓力����,擠壓墊9的作用是避免擠壓桿10與坯料12直接接觸,且能傳遞擠壓力��。擠壓桿10的內(nèi)部設(shè)置芯棒傳力桿11�����,芯棒傳力桿11通過螺紋與芯棒7連接,坯料12受芯棒7和雙錐模4組成腔體的擠壓形成荒管13���。該部分內(nèi)容為現(xiàn)有技術(shù)�,本實施例不再詳述��。

[0024]本實施例中關(guān)于6300噸臥式擠壓機(jī)的改進(jìn)點在于��,如圖4�����、5所示�����,雙錐模4外部圓錐面夾角γ'為24°���,雙錐模4內(nèi)部入口有兩個模角���,模角β為110°,模角β'為45°;定徑帶長度為12.5mm~15mm���,模角β截面和模角β'截面過渡區(qū)域圓角半徑為10mm�����,模角β'截面和定徑帶過渡區(qū)域圓角半徑為10mm�。相應(yīng)的,如圖6�、7所示����,模座3內(nèi)部用于安裝雙錐模4的位置處的錐面角γ為24°,與雙錐模4外部圓錐面夾角γ'相等�����,便于匹配安裝���。

[0025]實施例1 鈦合金無縫管擠壓成形方法

本實施例中以擠壓的鈦合金管材的材質(zhì)是TB17為例進(jìn)行說明���。

[0026]如圖8所示,本實施例的鈦合金無縫管擠壓成形方法包括以下步驟:

S1.合金冶煉;采用電極壓制結(jié)合三次真空自耗熔煉技術(shù)熔煉出鑄錠���,減輕宏觀偏析和枝晶內(nèi)部與枝晶主干間的微觀偏析�,凈化金屬;鑄錠規(guī)格為直徑φ920mm×長度1000mm��。

[0027]S2.鑄錠鍛造;將鑄錠加熱到850℃~1000℃,本實施例中加熱到890℃���,鍛造比3~10��,鍛造成規(guī)格是直徑φ430mm圓柱體坯料��。

[0028]S3.坯料首次加工;將坯料鋸切下料�����,鋸切長度600~900mm����,本實施例中鋸切長度500mm;端面鋸切斜度����,端面切斜度≤3mm,端面垂直度≤1mm;加工內(nèi)孔�����,坯料鉆內(nèi)孔偏差±0.5mm����,內(nèi)外圓的同心度≤1mm�,外徑偏差±1mm���,內(nèi)外表面及劃道表面無車刀紋;坯料12頭部內(nèi)孔處加工角度α為46.5°的喇叭口�����,參見圖3���,表面粗糙度Ra≤3.2μm����。加工后的坯料規(guī)格是直徑φ421mm×內(nèi)徑φ45mm×長度500mm。

[0029]S4.坯料首次加熱;將坯料在150℃預(yù)熱40min���,在坯料表面涂覆防氧化涂料����,隨爐升溫����,電爐爐溫850~950℃時,保溫3.5h~6.5h,此處電爐爐溫890℃��,保溫6h���。

[0030]S5.一次擴(kuò)孔;將步驟S4中加熱到溫的坯料放入2500噸立式擴(kuò)孔機(jī)的擴(kuò)孔筒內(nèi)進(jìn)行擴(kuò)孔����。具體的�����,該步驟包括以下內(nèi)容:

a. 擴(kuò)前的坯料外徑比擴(kuò)孔筒18內(nèi)徑小5mm~12mm�����,擴(kuò)孔筒18內(nèi)壁預(yù)熱到溫度大于350℃;此處擴(kuò)孔筒18內(nèi)徑是428mm���,擴(kuò)孔筒18內(nèi)壁預(yù)熱到360℃�����。

[0031]b.高溫坯料內(nèi)外表面均勻涂抹玻璃粉潤滑劑����,擴(kuò)孔筒內(nèi)壁涂抹石墨潤滑劑;

c.坯料放入擴(kuò)孔筒18內(nèi),將擴(kuò)孔頭19放置于坯料頭部的喇叭口內(nèi)�����,擴(kuò)孔速度為60mm/s~160mm/s����,擴(kuò)孔比1.10~1.27,擴(kuò)孔后空冷到室溫���。本步驟中一次擴(kuò)孔頭19直徑為168mm�,擴(kuò)孔比為坯料擴(kuò)孔前橫截面的面積和擴(kuò)孔后橫截面的面積比值�����,一次擴(kuò)孔比的具體計算為:

擴(kuò)孔前橫截面面積:π×(421/2)2-π×(45/2)2=137544.56mm2;

擴(kuò)孔后橫截面積:π×(428/2)2-π×(168/2)2=121643.6mm2����。

[0032]一次擴(kuò)孔比為1.13���。

[0033]S6.坯料二次加工;將步驟S5中擴(kuò)孔后的坯料頭尾互換���,車外圓,外徑偏差±1mm,本實施例中外徑尺寸為421±1mm;兩端平頭���,端面垂直度≤1mm;頭部內(nèi)孔處加工角度為46°~46.5°的喇叭口;清理內(nèi)外表面的裂紋���、折疊、結(jié)疤��、深坑等缺陷;修磨深寬長比大于1:5:10�,且邊角圓滑過渡,清理后所有表面粗糙度Ra≤3.2μm���。加工后規(guī)格為直徑φ421mm×內(nèi)徑φ168mm×長度560mm��。

[0034]S7.坯料二次加熱;將坯料在150℃預(yù)熱40min�����,在坯料表面涂覆防氧化涂料��,隨爐升溫�,電爐爐溫850~950℃時���,保溫3.5h~6.5h;此處電爐爐溫890℃時�,保溫5h。

[0035]S8.二次擴(kuò)孔;將步驟S7中加熱到溫的坯料放入2500噸立式擴(kuò)孔機(jī)的擴(kuò)孔筒18內(nèi)進(jìn)行擴(kuò)孔����。具體的,該步驟包括以下內(nèi)容:

d. 擴(kuò)前的坯料外徑比擴(kuò)孔筒18內(nèi)徑小5mm~12mm�,擴(kuò)孔筒18內(nèi)壁預(yù)熱到溫度大于350℃;此處擴(kuò)孔筒18內(nèi)徑是428mm;擴(kuò)孔筒18內(nèi)壁預(yù)熱到溫度360℃。

[0036]e.高溫坯料內(nèi)外表面均勻涂抹玻璃粉潤滑劑�,擴(kuò)孔筒18內(nèi)壁涂抹石墨潤滑劑。

[0037]f.坯料放入擴(kuò)孔筒18內(nèi)�,將擴(kuò)孔頭19放置于坯料頭部的喇叭口內(nèi),擴(kuò)孔速度為100mm/s~200mm/s����,擴(kuò)孔比1.10~1.27,擴(kuò)孔后空冷到室溫����。本步驟中二次擴(kuò)孔頭19直徑為238mm,二次擴(kuò)孔比的具體計算為:

擴(kuò)孔前橫截面面積:π×(421/2)2-π×(168/2)2=116978.345mm2;

擴(kuò)孔后橫截面積:π×(428/2)2-π×(238/2)2=99333.9mm2���。

[0038]二次擴(kuò)孔比為1.18。

[0039]本實施例中一次擴(kuò)孔比為1.13��,二次擴(kuò)孔比為1.18�,每一次的擴(kuò)孔比均小于1.3����,避免擴(kuò)裂;且二者乘積為1.33���,實現(xiàn)了總擴(kuò)孔比大于1.30的產(chǎn)品生產(chǎn)���。

[0040]S9.坯料三次加工;對步驟S8中二次擴(kuò)孔后的坯料車外圓,外徑偏差±1mm;兩端平頭�,端面垂直度≤1mm;清理內(nèi)外表面的裂紋、折疊���、結(jié)疤�����、深坑等缺陷;修磨深寬長比大于1:5:10���,且邊角圓滑過渡,清理后表面粗糙度Ra≤3.2μm;加工后規(guī)格為外徑φ420mm×內(nèi)徑φ235mm×長度650mm��。

[0041]S10.坯料包套;對步驟S9得到的坯料���,緊貼其內(nèi)外表面先包裹低碳鋼鋼套���,低碳鋼鋼套的厚度為0.5~1mm;再包裹紫銅套�,紫銅套的厚度為1~1.8mm���。包裹低碳鋼鋼套的作用是避免紫銅套與鈦合金接觸形成脆性物質(zhì);包裹紫銅套的作用是在熱擠壓時作為潤滑材料�。包套后規(guī)格是φ425mm(外徑)×φ230mm(內(nèi)徑)���。

[0042]S11.坯料三次加熱;采用電爐加熱����,常溫入爐��,隨爐升溫���,爐溫850~950℃時�����,保溫3.0h~5.0h;此處爐溫885℃時����,保溫時間4.5h���。

[0043]S12.荒管擠壓;對步驟S11中加熱后的坯料采用帶雙錐模4的6300噸臥式擠壓機(jī)擠出荒管13��。具體的��,包括以下步驟:

g. 擠壓筒6內(nèi)壁溫度加熱到355℃~600℃��,雙錐模4和芯棒7加熱到280℃~480℃;由于擠壓溫度過高容易產(chǎn)生晶粒粗大或組織異化����,擠壓溫度過低易出現(xiàn)因擠壓力過大而悶車的現(xiàn)象�,本步驟中的溫度能夠避免該問題。

[0044]h. 擠壓筒6�、芯棒7和雙錐模4表面均勻涂抹石墨潤滑劑;

i. 坯料出爐后90秒的時間內(nèi)轉(zhuǎn)運(yùn)到擠壓筒6內(nèi),擠壓筒6內(nèi)徑比坯料外徑大5mm~10mm;此處擠壓筒6內(nèi)徑尺寸是435mm;

j. 將提前準(zhǔn)備的尾墊8加熱至850℃~950℃�����,然后貼在坯料的尾部�����,尾墊8隨坯料一起擠壓����,能夠提高成材率;本實施例中尾墊8外徑與坯料外徑相等��,尾墊8內(nèi)徑比坯料內(nèi)徑大4mm~6mm��,尾墊8長度為95mm�����,此處尾墊8規(guī)格為外徑φ425mm×內(nèi)徑φ235mm×長度95mm��,尾墊8材質(zhì)是20鋼;

k. 擠壓機(jī)的動力系統(tǒng)使擠壓桿10推動坯料向擠出方向移動��,擠壓桿10前進(jìn)速度40mm/s~90mm/s��,雙錐模4定徑帶處的內(nèi)徑是305.5mm����,芯棒7的直徑是218.2mm����,壓余設(shè)置為30mm,擠出的荒管13在冷床上自然空冷��。此處荒管13的擠壓比值是2.5~10.5�����。

[0045]擠壓比具體計算為:

擠壓前橫截面面積:π×(435/2)2-π×(230/2)2=107015.125mm2;

擠壓后橫截面積:π×(305.5/2)2-π×(230/2)2=31737.74625mm2。

[0046]擠壓比為約為3.37�����。

[0047]S13.矯直;在溫度100℃~400℃時進(jìn)行帶溫矯直��。

[0048]S14.酸洗;去除銅皮和鋼皮�����。

[0049]S15.修磨;去除表面缺陷和殘余的銅皮���、鋼皮,形成成品管;

S16.精整處理;對成品管切頭����、理化檢測、尺寸檢測���、無損檢測�、包裝���。

[0050]實施例2 鈦合金無縫管

本實施例為由實施例1中鈦合金無縫管擠壓成形方法制成的鈦合金無縫管外徑范圍為114~380mm����,壁厚范圍為10~45mm,內(nèi)徑大于60mm�。

[0051]本實施例為TB17鈦合金無縫管, TB17鈦合金無縫管的規(guī)格為外徑φ300mm×內(nèi)徑φ218mm的鈦合金管材。

[0052]需要說明的是,由實施例1中的方法同樣可以制得TA10、TA18��、TA22、TC4��、TA15��、TC11���、TC18����、TB17或TC27等鈦合金無縫管���。

[0053]需要說明的是���,以上所述僅為本發(fā)明的優(yōu)選實施例而已��,并不用于限制本發(fā)明����,盡管參照上述實施例對本發(fā)明進(jìn)行了詳細(xì)的說明���,對于本領(lǐng)域技術(shù)人員來說�,其依然可以對上述實施例所記載的技術(shù)方案進(jìn)行修改����,或者對其中部分技術(shù)特征進(jìn)行等同替換���。凡在本發(fā)明的精神和原則之內(nèi)�����,所作的任何修改����、等同替換����、改進(jìn)等,均應(yīng)包含在本發(fā)明的保護(hù)范圍之內(nèi)。

說明書附圖(8)

聲明:

“鈦合金無縫管擠壓成形方法及其產(chǎn)品” 該技術(shù)專利(論文)所有權(quán)利歸屬于技術(shù)(論文)所有人����。僅供學(xué)習(xí)研究,如用于商業(yè)用途����,請聯(lián)系該技術(shù)所有人。

我是此專利(論文)的發(fā)明人(作者)

123

編輯:中冶有色技術(shù)網(wǎng)

來源:邯鄲新興特種管材有限公司

123

編輯:中冶有色技術(shù)網(wǎng)

來源:邯鄲新興特種管材有限公司

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日