權利要求

1.一種釓鋇銅氧高溫超導膜的制備方法,其特征在于�,包括:

按釓:鋇:銅:鋰的摩爾比為1:2:(3-X):X,0.001≤X≤0.05,將乙酸釓���、乙酸鋇���、乙酸銅和乙酸鋰溶解于丙酸中,獲得前驅溶液;

向所述前驅溶液中添加高分子化合物�����,攪拌溶解后獲得涂層溶液;

將所述涂層溶液涂覆于基片上����,每涂覆一層后對所述涂層溶液進行干燥和熱解,得到一層非晶膜;重復進行涂覆����、干燥和熱解,直到基片上非晶膜的總厚度達到目標厚度;

將覆有非晶膜的基片置于多溫區(qū)管式爐中��,在干燥的惰氣/氮氣和氧氣混合氣氛下����,從室溫以15-25℃/min的升溫速度升至爐膛中心溫度為800-850℃�����,同時控制氧分壓為20-200ppm;爐膛中每差10℃為一個溫區(qū),共5個溫區(qū)���,讓基片從800-810℃的溫區(qū)逐漸向830-840℃的溫區(qū)移動����,并在每個溫區(qū)燒結8-15min��,再移動至840-850℃的溫區(qū)燒結15-30min���,得到織構的釓鋇銅氧高溫超導膜;

將所述織構的釓鋇銅氧高溫超導膜進行滲氧熱處理����,得到具有正交晶體結構的釓鋇銅氧高溫超導膜�����。

2.根據權利要求1所述的釓鋇銅氧高溫超導膜的制備方法�����,其特征在于,所述高分子化合物為聚乙烯醇縮丁醛��。

3.根據權利要求1所述的釓鋇銅氧高溫超導膜的制備方法��,其特征在于���,所述熱解包括:

將基片從室溫升至100-150℃����,保溫10-20min;然后通入氧氣和水蒸汽����,再以5-15℃/min的升溫速度升溫至450-500℃,保溫0.5-2小時;隨后在干燥的氧氣氣氛中��,自然冷卻至室溫�����。

4.根據權利要求3所述的釓鋇銅氧高溫超導膜的制備方法�,其特征在于,所述水蒸汽的露點為10-20℃�����。

5.根據權利要求1所述的釓鋇銅氧高溫超導膜的制備方法,其特征在于����,所述滲氧熱處理包括:將所述織構的釓鋇銅氧厚膜在350-500℃干燥的氧氣氣氛中保溫2-5小時,然后冷卻至室溫�����。

6.根據權利要求1所述的釓鋇銅氧高溫超導膜的制備方法���,其特征在于,所述目標厚度為1-2μm���。

7.根據權利要求1所述的釓鋇銅氧高溫超導膜的制備方法�,其特征在于����,所述對所述涂層溶液進行干燥包括:將基片在75-85℃下干燥10-15min。

8.根據權利要求1所述的釓鋇銅氧高溫超導膜的制備方法����,其特征在于,所述基片包括鋁酸鑭單晶基片或鈦酸鍶單晶基片中的一種���。

9.一種釓鋇銅氧高溫超導膜���,其特征在于���,所述釓鋇銅氧高溫超導膜是由權利要求1-8任意一項所述的釓鋇銅氧高溫超導膜的制備方法所制得;

所述釓鋇銅氧高溫超導膜包括多層超導薄膜。

10.根據權利要求9所述的一種釓鋇銅氧高溫超導膜���,其特征在于�,每層所述超導薄膜的厚度為200-400nm�����。

說明書

技術領域

[0001]本發(fā)明涉及高溫超導材料技術領域�����,具體而言�����,涉及一種釓鋇銅氧高溫超導膜及其制備方法���。

背景技術

[0002]在超導帶材多層結構中�����,REBCO超導膜是超導電流傳輸的主要通道�,其制備方法通常包括原位真空沉積法和異位化學溶液法。相比于昂貴的原位真空沉積�����,化學溶液沉積法具有成本低廉����、易于操作的優(yōu)點���,更適合大規(guī)模工業(yè)化生產��。

[0003]目前�����,超導強電應用對二代高溫超導帶材的臨界電流提出了更高的要求��,帶材的臨界電流主要由REBCO超導膜的厚度和臨界電流密度決定�,因此在保持高臨界電流密度的同時提高超導層的厚度是提升帶材載流能力的關鍵。但超導厚膜制備過程中存在臨界電流密度隨膜厚增大而下降的“膜厚效應”���,導致難以得到具有高臨界電流的超導厚膜�����。

發(fā)明內容

[0004]本發(fā)明的目的在于提供一種釓鋇銅氧高溫超導膜及其制備方法�,以改善上述問題�。為了實現上述目的,本發(fā)明采取的技術方案如下:

第一方面�����,本申請?zhí)峁┝酸忎^銅氧高溫超導膜的制備方法�����,包括:

按釓:鋇:銅:鋰的摩爾比為1:2:(3-X):X�����,0.001≤X≤0.05,將乙酸釓�、乙酸鋇、乙酸銅和乙酸鋰溶解于丙酸中,獲得前驅溶液;

向所述前驅溶液中添加高分子化合物,攪拌溶解后獲得涂層溶液;

將所述涂層溶液涂覆于基片上�,每涂覆一層后對所述涂層溶液進行干燥和熱解����,得到一層非晶膜;重復進行涂覆��、干燥和熱解��,直到基片上非晶膜的總厚度達到目標厚度;

將覆有非晶膜的基片置于多溫區(qū)管式爐中�����,在干燥的惰氣/氮氣和氧氣混合氣氛下����,從室溫以15-25℃/min的升溫速度升至爐膛中心溫度為800-850℃��,同時控制氧分壓為20-200ppm;爐膛中每差10℃為一個溫區(qū)�,共5個溫區(qū)(800-810℃�、810-820℃、820-830℃����、830-840℃和840-850℃),讓基片從800-810℃的溫區(qū)逐漸向830-840℃的溫區(qū)移動�,并在每個溫區(qū)燒結8-15min�,再移動至840-850℃的溫區(qū)燒結15-30min���,得到織構的釓鋇銅氧高溫超導膜;

將所述織構的釓鋇銅氧高溫超導膜進行滲氧熱處理����,得到具有正交晶體結構的釓鋇銅氧高溫超導膜���。

[0005]可選的��,所述高分子化合物為聚乙烯醇縮丁醛��。

[0006]可選的�,所述熱解包括:

將基片從室溫升至100-150℃��,保溫10-20min;然后通入氧氣和水蒸汽�����,再以5-15℃/min的升溫速度升溫至450-500℃��,保溫0.5-2小時;隨后在干燥的氧氣氣氛中�����,自然冷卻至室溫。

[0007]可選的��,所述水蒸汽的露點為10-20℃����。

[0008]可選的,所述滲氧熱處理包括:將所述織構的釓鋇銅氧厚膜在350-500℃干燥的氧氣氣氛中保溫2-5小時��,然后冷卻至室溫��。

[0009]可選的�����,所述目標厚度為1-2μm��。

[0010]可選的��,所述對所述涂層溶液進行干燥包括:將基片在75-85℃下干燥10-15min���。

[0011]可選的,所述基片包括鋁酸鑭單晶基片或鈦酸鍶單晶基片中的一種���。

[0012]第二方面�����,本申請還提供一種釓鋇銅氧高溫超導膜��,所述釓鋇銅氧高溫超導膜是由上述的制備方法所制得;

所述釓鋇銅氧高溫超導膜包括多層超導薄膜����。

[0013]可選的,每層所述超導薄膜的厚度為200-400nm��。

[0014]本發(fā)明的有益效果為:

本發(fā)明提供了一種釓鋇銅氧高溫超導膜的制備方法�,其中的熱解和外延生長的熱處理工藝可使得多層厚膜的每一層均達到最佳生長工藝條件,弱化層與層之間的界面對厚膜生長的影響�,有效提升厚膜的織構、改善其微結構和表面粗糙度�,從而可以得到具有高臨界電流的超導厚膜。

[0015]本發(fā)明的其他特征和優(yōu)點將在隨后的說明書闡述�����,并且��,部分地從說明書中變得顯而易見��,或者通過實施本發(fā)明實施例了解��。

附圖說明

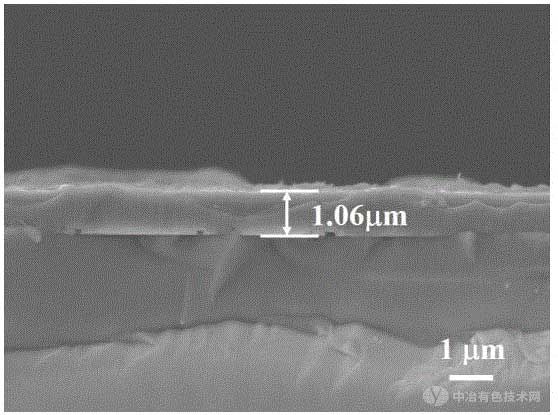

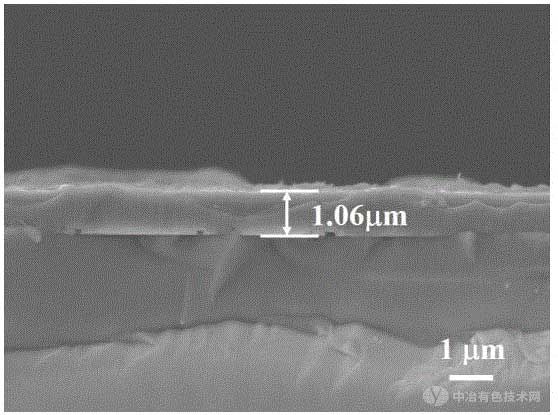

[0016]圖1為本申請實施例1制備的釓鋇銅氧高溫超導膜的截面形貌;

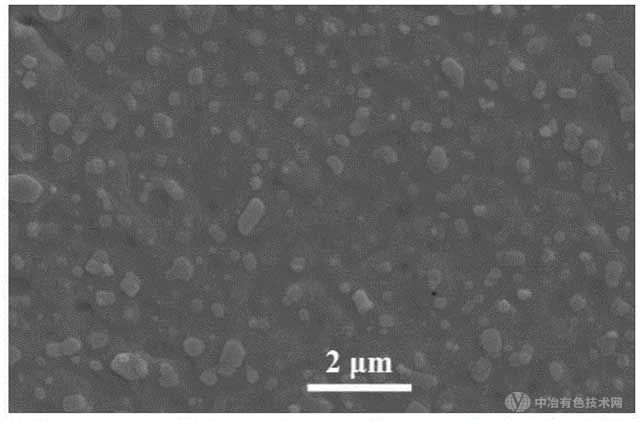

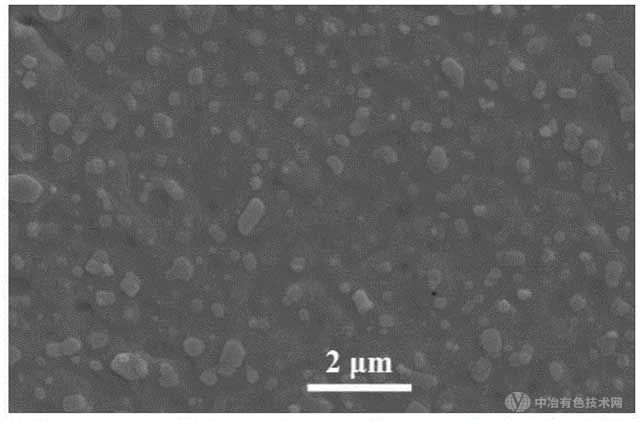

圖2為本申請對比例1制備的超導厚膜樣品的SEM圖;

圖3為本申請實施例1制備的超導厚膜樣品的SEM圖;

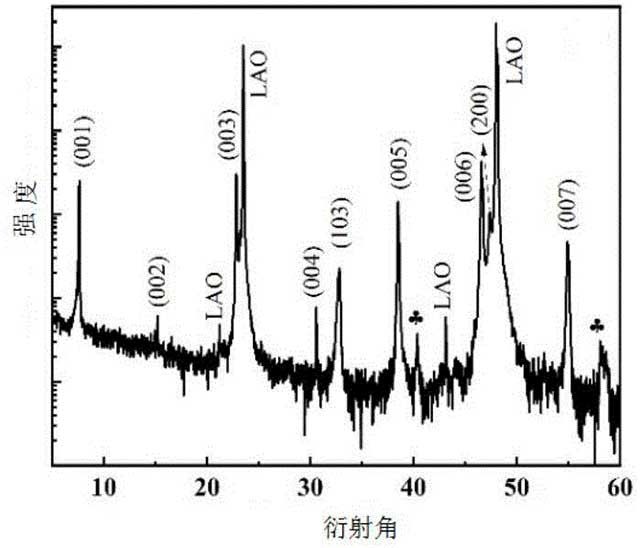

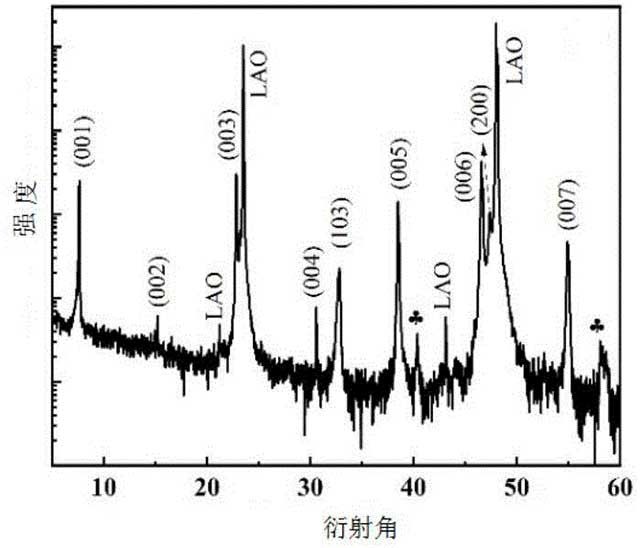

圖4為本申請對比例1制備的超導厚膜樣品的XRD圖譜;

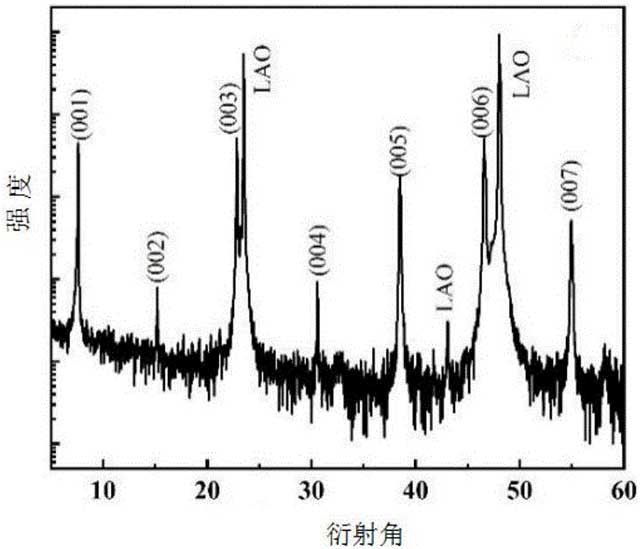

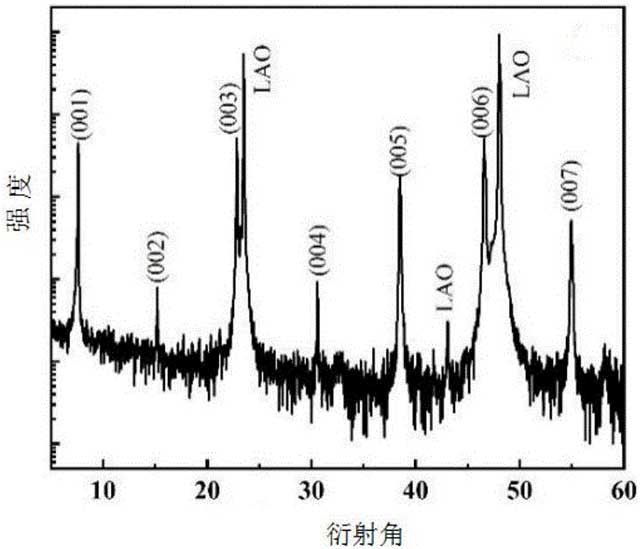

圖5為本申請實施例1制備的超導厚膜樣品的XRD圖譜;

圖6為本申請實施例1和對比例1制備的超導厚膜樣品的Jc-B曲線。

具體實施方式

[0017]除非另有定義����,本文所使用的所有的技術和科學術語與屬于本申請的技術領域的技術人員通常理解的含義相同。本文中在本申請的說明書中所使用的術語只是為了描述具體的實施例的目的���,不是旨在于限制本申請���。本文所使用的術語“和/或”包括一個或多個相關的所列項目的任意的和所有的組合。

[0018]本申請中�,以開放式描述的技術特征中,包括所列舉特征組成的封閉式技術方案���,也包括包含所列舉特征的開放式技術方案�����。

[0019]本申請中��,涉及到數值區(qū)間�����,如無特別說明��,上述數值區(qū)間內視為連續(xù)���,且包括該范圍的最小值及最大值,以及這種最小值與最大值之間的每一個值�。進一步地,當范圍是指整數時�,包括該范圍的最小值與最大值之間的每一個整數。此外���,當提供多個范圍描述特征或特性時����,可以合并該范圍���。換言之��,除非另有指明�����,否則本文中所公開之所有范圍應理解為包括其中所歸入的任何及所有的子范圍����。

[0020]REBCO高溫超導涂層導體即第二代高溫超導帶材因具有高超導轉變溫度、臨界電流密度和低運行成本�,在超導電纜、高場磁體和微電子器件等方面具有巨大的應用潛力�����,涉及電力�、交通、醫(yī)學�����、軍工等多個技術領域���。

[0021]在超導帶材多層結構中���,REBCO超導膜是超導電流傳輸的主要通道,其制備方法通常包括原位真空沉積法和異位化學溶液法���。相比于昂貴的真空方法��,化學溶液沉積法具有成本低廉�、易于操作的優(yōu)點,更適合大規(guī)模工業(yè)化生產�。目前,超導強電應用對二代高溫超導帶材的載流能力提出了更高的要求�,如何制備高臨界電流的REBCO帶材對其實際應用至關重要。帶材的臨界電流主要由REBCO超導膜的厚度和臨界電流密度決定���,因此在保持高臨界電流密度的同時提高超導層的厚度是提升帶材載流能力的關鍵。超導厚膜制備過程中存在的主要問題是臨界電流密度隨膜厚增大而下降的“膜厚效應”���。如何克服“膜厚效應”帶來的問題是制備高質量高溫超導厚膜面臨的主要挑戰(zhàn)之一�。大量研究表明����,隨超導層厚度增加,其結晶度降低�����、表面粗糙度增大和微觀結構惡化是“膜厚效應”的關鍵誘因���,因而在厚膜制備中��,如何控制其高質量成核及外延生長是提高臨界電流密度的關鍵�。

[0022]本申請?zhí)峁┮环N釓鋇銅氧高溫超導膜的制備方法,包括:

步驟S1���、按釓:鋇:銅:鋰的摩爾比為1:2:(3-X):X���,0.001≤X≤0.05,將乙酸釓、乙酸鋇���、乙酸銅和乙酸鋰溶解于丙酸中�����,獲得前驅溶液;前驅體溶液中陽離子的濃度優(yōu)選為1-3mol/L;

步驟S2�、向所述前驅溶液中添加高分子化合物���,攪拌溶解后獲得涂層溶液;

步驟S3�����、將所述涂層溶液涂敷于基片上�����,每涂覆一層后對基片進行干燥和熱解�,得到一層非晶膜;重復進行涂覆、干燥和熱解����,直到基片上非晶膜的總厚度達到目標厚度;

步驟S4、將覆有非晶膜的基片置于多溫區(qū)管式爐中�����,在干燥的惰氣/氮氣和氧氣混合氣氛下(“惰氣/氮氣”指惰氣和/或氮氣)�,從室溫以15-25℃/min的升溫速度升至爐膛中心溫度為800-850℃���,同時控制氧分壓為20-200ppm;爐膛中每差10℃為一個溫區(qū)�,共5個溫區(qū)�,讓基片從800-810℃的溫區(qū)逐漸向830-840℃的溫區(qū)移動,并在每個溫區(qū)燒結8-15min����,再移動至840-850℃的溫區(qū)燒結15-30min,得到織構的釓鋇銅氧高溫超導膜;

步驟S5�、將所述織構的釓鋇銅氧高溫超導膜進行滲氧熱處理,得到具有正交晶體結構的釓鋇銅氧超導膜���。

[0023]本發(fā)明提出一種分層生長的超導厚膜制備方法����,通過對熱解和外延生長過程的工藝控制可使得多層厚膜的每一層均達到最佳生長工藝條件,弱化層與層之間的界面對厚膜生長的影響���,有效提升厚膜的織構����、改善其微結構和表面粗糙度�。本發(fā)明采用無氟化學溶液法沉積厚膜,成本低且對環(huán)境友好�,適合規(guī)模化應用��。

[0024]作為一種可選的實施方式�����,所述高分子化合物為聚乙烯醇縮丁醛(PVB)�。所述高分子化合物是用于調節(jié)涂層溶液的粘度,同時聚乙烯醇縮丁醛還可減少銅鹽在熱解過程中的揮發(fā)�,降低非晶前驅膜的內應力和減少膜內缺陷。除此之外�,高分子化合物還可以采用聚乙烯吡咯烷酮(PVP)或聚乙二醇(PEG)。加入的高分子化合物與前驅溶液的質量比優(yōu)選為(2-8)∶100����。

[0025]作為一種可選的實施方式�����,所述熱解包括:

將基片置于管式爐中����,從室溫升至100-150℃����,保溫10-20min;然后向爐中通入氧氣和水蒸汽,形成潮濕的保護氣氛���,再以5-15℃/min的升溫速度升溫至450-500℃,保溫0.5-2小時;隨后在干燥的氧氣氣氛中�,自然冷卻至室溫。優(yōu)選的���,所述水蒸汽的露點為10-20℃���。

[0026]作為一種可選的實施方式,所述滲氧熱處理包括�,將所述織構的釓鋇銅氧厚膜在350-500℃干燥的氧氣氣氛中保溫2-5小時���,然后冷卻至室溫。

[0027]一般而言�����,多晶體各晶粒在空間的取向是任意的��,各晶粒之間沒有一定的位向關系���。而經過冷加工�����,或者其他一些冶金�����,熱處理過程后���,多晶體的取向分布狀態(tài)可以明顯偏離隨機分布狀態(tài),呈現一定的規(guī)則性���。這樣一種位向分布就稱為織構�����,或者擇優(yōu)取向(Preferred Orientation)����。本申請通過熱處理工藝的控制形成強c軸織構,可有效提高臨界電流密度值��。

[0028]作為一種可選的實施方式�,所述目標厚度為1-2μm。

[0029]作為一種可選的實施方式����,所述對基片進行干燥包括:將基片在75-85℃下干燥10-15min,涂層溶液干燥后在基片上形成薄膜�。

[0030]作為一種可選的實施方式,所述基片包括鋁酸鑭單晶基片或鈦酸鍶單晶基片中的一種�����。

[0031]基于同一發(fā)明構思�,本申請還提供一種釓鋇銅氧高溫超導膜��,所述釓鋇銅氧高溫超導膜是由上述的制備方法所制得;

所述釓鋇銅氧高溫超導膜包括多層超導薄膜���。

[0032]作為一種可選的實施方式�,每層所述超導薄膜的厚度為150-400nm。釓鋇銅氧高溫超導膜的總厚度可達1-2um,如圖1所示���。

[0033]本發(fā)明制備的釓鋇銅氧高溫超導膜具有平整��、致密的微觀形貌����,且基本未觀察到除c軸以外的其它取向生長的晶粒��。

[0034]以下通過具體實施例說明本發(fā)明的實施方式�。

[0035]實施例1:

一種釓鋇銅氧高溫超導膜的制備方法,包括:

步驟S1�、按釓:鋇:銅:鋰的摩爾比為1:2:2.98:0.02,將乙酸釓�、乙酸鋇、乙酸銅和乙酸鋰溶解于丙酸中��,獲得前驅溶液;前驅體溶液中陽離子的濃度為1mol/L�����。

[0036]步驟S2、向所述前驅溶液中添加聚乙烯醇縮丁醛�����,加入的聚乙烯醇縮丁醛與前驅溶液的質量比為4∶100����,攪拌溶解后獲得涂層溶液;

步驟S3、將所述涂層溶液涂敷于鋁酸鑭單晶基片上���,每涂覆一層后對基片進行干燥和熱解���,得到一層非晶膜;重復進行涂覆、干燥和熱解��,直到基片上非晶膜的總厚度達到1.5μm;

其中�����,干燥的操作為將基片在75℃干燥10min;

熱解的操作為�����,將基片置于管式爐中��,從室溫升至100℃�,保溫20min;然后向爐中通入氧氣和露點為10℃的水蒸汽,形成潮濕的保護氣氛�����,再以10℃/min的升溫速度升溫至450℃�,保溫2小時;隨后在干燥的氧氣氣氛中,自然冷卻至室溫��。

[0037]步驟S4����、將覆有非晶膜的基片置于多溫區(qū)管式爐中,在干燥的氬氣和氧氣混合氣氛中�����,從室溫以15℃/min的升溫速度升至爐膛中心溫度為800-850℃��,同時控制氧分壓為80ppm;讓基片從800-810℃的溫區(qū)逐漸向830-840℃的溫區(qū)移動�����,并在每個溫區(qū)燒結8min���,再移動至840-850℃的溫區(qū)燒結15min��,得到織構的釓鋇銅氧高溫超導膜;

步驟S5����、將所述織構的釓鋇銅氧高溫超導膜進行滲氧熱處理,即在350℃干燥的氧氣氣氛中保溫3小時�����,然后冷卻至室溫�,得到具有正交晶體結構的釓鋇銅氧超導膜,其截面形貌如圖1所示���。

[0038]實施例2:

一種釓鋇銅氧高溫超導膜的制備方法����,包括:

步驟S1�、按釓:鋇:銅:鋰的摩爾比為1:2:2.95:0.05,將乙酸釓�、乙酸鋇、乙酸銅和乙酸鋰溶解于丙酸中�����,獲得前驅溶液;前驅體溶液中陽離子的濃度為1.5mol/L。

[0039]步驟S2����、向所述前驅溶液中添加聚乙烯醇縮丁醛��,加入的聚乙烯醇縮丁醛與前驅溶液的質量比為5∶100�����,攪拌溶解后獲得涂層溶液;

步驟S3��、將所述涂層溶液涂敷于鋁酸鑭單晶基片上����,每涂覆一層后對基片進行干燥和熱解,得到一層非晶膜;重復進行涂覆�、干燥和熱解,直到基片上非晶膜的總厚度達到1.8μm;

其中��,干燥的操作為將基片在80℃干燥12min;

熱解的操作為����,將基片置于管式爐中,從室溫升至150℃����,保溫10min;然后向爐中通入氧氣和露點為20℃的水蒸汽��,形成潮濕的保護氣氛���,再以15℃/min的升溫速度升溫至480℃,保溫1小時;隨后在干燥的氧氣氣氛中���,自然冷卻至室溫��。

[0040]步驟S4���、將覆有非晶膜的基片置于多溫區(qū)管式爐中,在干燥的氬氣和氧氣混合氣氛中�,從室溫以20℃/min的升溫速度升至爐膛中心溫度為800-850℃,同時控制氧分壓為150ppm;讓基片從800-810℃的溫區(qū)逐漸向830-840℃的溫區(qū)移動����,并在每個溫區(qū)燒結10min,再移動至840-850℃的溫區(qū)燒結18min�����,得到織構的釓鋇銅氧高溫超導膜;

步驟S5�����、將所述織構的釓鋇銅氧高溫超導膜進行滲氧熱處理,即在420℃干燥的氧氣氣氛中保溫4小時���,然后冷卻至室溫�,得到具有正交晶體結構的釓鋇銅氧超導膜�。

[0041]實施例3:

一種釓鋇銅氧高溫超導膜的制備方法�����,包括:

步驟S1���、按釓:鋇:銅:鋰的摩爾比為1:2:2.999:0.001�����,將乙酸釓���、乙酸鋇、乙酸銅和乙酸鋰溶解于丙酸中���,獲得前驅溶液;前驅體溶液中陽離子的濃度為2mol/L�。

[0042]步驟S2、向所述前驅溶液中添加聚乙烯醇縮丁醛��,加入的聚乙烯醇縮丁醛與前驅溶液的質量比為4∶100����,攪拌溶解后獲得涂層溶液;

步驟S3、將所述涂層溶液涂敷于鋁酸鑭單晶基片上��,每涂覆一層后對基片進行干燥和熱解���,得到一層非晶膜;重復進行涂覆�����、干燥和熱解�,直到基片上非晶膜的總厚度達到2.2μm;

其中�����,干燥的操作為將基片在75℃干燥15min;

熱解的操作為��,將基片置于管式爐中��,從室溫升至120℃�����,保溫15min;然后向爐中通入氧氣和露點為15℃的水蒸汽,形成潮濕的保護氣氛�,再以5℃/min的升溫速度升溫至500℃,保溫0.5小時;隨后在干燥的氧氣氣氛中�����,自然冷卻至室溫�。

[0043]步驟S4�、將覆有非晶膜的基片置于多溫區(qū)管式爐中,在干燥的氬氣和氧氣混合氣氛中���,從室溫以25℃/min的升溫速度升至爐膛中心溫度為800-850℃����,同時控制氧分壓為200ppm;讓基片從800-810℃的溫區(qū)逐漸向830-840℃的溫區(qū)移動���,并在每個溫區(qū)燒結12min���,再移動至840-850℃的溫區(qū)燒結20min,得到織構的釓鋇銅氧高溫超導膜;

步驟S5�、將所述織構的釓鋇銅氧高溫超導膜進行滲氧熱處理�����,即在500℃干燥的氧氣氣氛中保溫2小時�,然后冷卻至室溫��,得到具有正交晶體結構的釓鋇銅氧超導膜�。

[0044]實施例4:

一種釓鋇銅氧高溫超導膜的制備方法,包括:

步驟S1�����、按釓:鋇:銅:鋰的摩爾比為1:2:2.992:0.008����,將乙酸釓、乙酸鋇�、乙酸銅和乙酸鋰溶解于丙酸中,獲得前驅溶液;前驅體溶液中陽離子的濃度為2.5mol/L���。

[0045]步驟S2����、向所述前驅溶液中添加聚乙烯醇縮丁醛,加入的聚乙烯醇縮丁醛與前驅溶液的質量比為3∶100��,攪拌溶解后獲得涂層溶液;

步驟S3���、將所述涂層溶液涂敷于鋁酸鑭單晶基片上�����,每涂覆一層后對基片進行干燥和熱解���,得到一層非晶膜;重復進行涂覆、干燥和熱解���,直到基片上非晶膜的總厚度達到1.8μm;

其中��,干燥的操作為將基片在85℃干燥10min;

熱解的操作為,將基片置于管式爐中���,從室溫升至110℃����,保溫18min;然后向爐中通入氧氣和露點為12℃的水蒸汽�,形成潮濕的保護氣氛,再以8℃/min的升溫速度升溫至410℃,保溫1.5小時;隨后在干燥的氧氣氣氛中�,自然冷卻至室溫。

[0046]步驟S4���、將覆有非晶膜的基片置于多溫區(qū)管式爐中����,在干燥的氬氣和氧氣混合氣氛中��,從室溫以18℃/min的升溫速度升至爐膛中心溫度為800-850℃����,同時控制氧分壓為20ppm;讓基片從800-810℃的溫區(qū)逐漸向830-840℃的溫區(qū)移動,并在每個溫區(qū)燒結12min����,再移動至840-850℃的溫區(qū)燒結20min,得到織構的釓鋇銅氧高溫超導膜;

步驟S5�����、將所述織構的釓鋇銅氧高溫超導膜進行滲氧熱處理�,即在480℃干燥的氧氣氣氛中保溫2.5小時,然后冷卻至室溫�,得到具有正交晶體結構的釓鋇銅氧超導膜�。

[0047]實施例5:

一種釓鋇銅氧高溫超導膜的制備方法���,包括:

步驟S1�、按釓:鋇:銅:鋰的摩爾比為1:2:2.96:0.04����,將乙酸釓、乙酸鋇����、乙酸銅和乙酸鋰溶解于丙酸中,獲得前驅溶液;前驅體溶液中陽離子的濃度為3mol/L�。

[0048]步驟S2、向所述前驅溶液中添加聚乙烯醇縮丁醛����,加入的聚乙烯醇縮丁醛與前驅溶液的質量比為3∶100,攪拌溶解后獲得涂層溶液;

步驟S3��、將所述涂層溶液涂敷于鋁酸鑭單晶基片上���,每涂覆一層后對基片進行干燥和熱解,得到一層非晶膜;重復進行涂覆�����、干燥和熱解,直到基片上非晶膜的總厚度達到3μm;

其中���,干燥的操作為將基片在80℃干燥10min;

熱解的操作為�,將基片置于管式爐中��,從室溫升至140℃��,保溫12min;然后向爐中通入氧氣和露點為15℃的水蒸汽���,形成潮濕的保護氣氛�����,再以15℃/min的升溫速度升溫至440℃�,保溫1小時;隨后在干燥的氧氣氣氛中�����,自然冷卻至室溫��。

[0049]步驟S4���、將覆有非晶膜的基片置于多溫區(qū)管式爐中����,在干燥的氬氣和氧氣混合氣氛中,從室溫以22℃/min的升溫速度升至爐膛中心溫度為800-850℃����,同時控制氧分壓為110ppm;讓基片從800-810℃的溫區(qū)逐漸向830-840℃的溫區(qū)移動,并在每個溫區(qū)燒結15min�����,再移動至840-850℃的溫區(qū)燒結30min�����,得到織構的釓鋇銅氧高溫超導膜;

步驟S5���、將所述織構的釓鋇銅氧高溫超導膜進行滲氧熱處理��,即在450℃干燥的氧氣氣氛中保溫4小時���,然后冷卻至室溫,得到具有正交晶體結構的釓鋇銅氧超導膜���。

[0050]對比例1:

一種釓鋇銅氧高溫超導膜的制備方法���,包括:

步驟S1、按釓:鋇:銅:鋰的摩爾比為1:2:2.98:0.02����,將乙酸釓、乙酸鋇�、乙酸銅和乙酸鋰溶解于丙酸中,獲得前驅溶液;前驅體溶液中陽離子的濃度為1mol/L�����。

[0051]步驟S2����、向所述前驅溶液中添加聚乙烯醇縮丁醛,加入的聚乙烯醇縮丁醛與前驅溶液的質量比為4∶100����,攪拌溶解后獲得涂層溶液;

步驟S3、將所述涂層溶液涂敷于鋁酸鑭單晶基片上����,每涂覆一層后對基片進行干燥和熱解�,得到一層非晶膜;重復進行涂覆����、干燥和熱解,直到基片上非晶膜的總厚度達到1.5μm;

其中�����,干燥的操作為將基片在75℃干燥10min;

熱解的操作為��,將基片置于管式爐中從室溫升至100℃��,保溫20min;然后向爐中通入露點為10℃的水蒸汽�����,形成潮濕的保護氣氛���,再以10℃/min的升溫速度升溫至450℃�����,保溫2小時;隨后在干燥的氧氣氣氛中�,自然冷卻至室溫。

[0052]步驟S4�����、將熱解處理后的基片置于管式爐中����,通入干燥的氬氣�,將爐溫以20℃/min快速升溫至850℃,保溫10分鐘����,對薄膜進行短時的高溫熱處理;再以10℃/min降溫至760℃,保溫2小時;然后在干燥的氬氣保護氣氛中���,降溫至450℃;最后將爐中氣氛轉變?yōu)楦稍锏难鯕?�,保?小時����,進行低溫滲氧退火處理����,然后冷卻至室溫,得到超導厚膜���。

[0053]對比例1的步驟S4的外延生長熱處理工藝為申請人在之前的研究(中國專利CN101456726B)中提出的工藝����,而其他傳統的厚膜的外延生長工藝也都是讓多層膜同時在一個溫區(qū)下熱處理。

[0054]對實施例1和對比例1制備的超導厚膜進行SEM檢測��,結果如圖2-3所示����,圖2為對比例1制備的樣品SEM圖,圖3為實施例1制備的樣品SEM圖;由圖2可知����,對比例1制備的樣品表面除了局部顯示出c軸外延生長形貌外,大部分區(qū)域可觀察到任意取向的多晶晶粒和桿狀的a軸晶粒��,說明在生長過程中隨膜厚增加其微觀形貌出現了明顯劣化����。采用本發(fā)明熱處理工藝制備的樣品,如圖3所示���,具有更加平整���、致密的微觀形貌����,且基本未觀察到除c軸以外的其它取向生長的晶粒����,表明本發(fā)明熱處理工藝可明顯改善厚膜的微觀形貌。

[0055]對實施例1和對比例1制備的超導厚膜進行XRD檢測�,結果如圖4-5所示�����,其中���,橫坐標為2Theta(deg.),縱坐標為Log Intensity(a.u.)�,圖4為對比例1制備的樣品XRD圖譜�����,圖5為實施例1制備的樣品XRD圖譜;由圖4可知����,對比例1制備的厚膜樣品中可明顯檢測到(103)多晶衍射峰、(200)a軸取向晶粒的衍射峰和其它雜相峰,表明厚膜在外延生長過程中出現了明顯的織構退化�����。采用本發(fā)明熱處理工藝制備的樣品(圖5)��,其(001)單晶衍射峰的峰強明顯高于對比例1的樣品�����,且樣品具有純的c軸取向生長���,基本檢測不到多晶��、a軸晶粒等雜相�����,表明本申請的熱處理方法能夠促進c軸取向晶粒的生長��,同時抑制其它晶粒的生長���。

[0056]對實施例1和對比例1制備的超導厚膜進行臨界電流密度檢測,圖6所示為對比例1和實施例1的超導厚膜的臨界電流密度隨磁場變化的Jc-B曲線��。由圖6可知,本發(fā)明方法制備的厚膜樣品在零場下的Jc為1.21 MA/cm2����,約是對比例1(0.43 MA/cm2)的3倍,且在磁場下的Jc也明顯高于對比例1制備的樣品�����,表明本發(fā)明的熱處理工藝可有效提升厚膜的臨界電流密度���。

[0057]以上所述��,僅為本發(fā)明的具體實施方式,但本發(fā)明的保護范圍并不局限于此��,任何熟悉本技術領域的技術人員在本發(fā)明揭露的技術范圍內���,可輕易想到變化或替換���,都應涵蓋在本發(fā)明的保護范圍之內。因此�����,本發(fā)明的保護范圍應以權利要求的保護范圍為準。

說明書附圖(6)

聲明:

“釓鋇銅氧高溫超導膜及其制備方法” 該技術專利(論文)所有權利歸屬于技術(論文)所有人����。僅供學習研究,如用于商業(yè)用途�����,請聯系該技術所有人�����。

我是此專利(論文)的發(fā)明人(作者)

500

編輯:中冶有色技術網

來源:西南交通大學

500

編輯:中冶有色技術網

來源:西南交通大學

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0