全部

▼

搜索

熱搜:

位置:中冶有色 >

> Y對Mg-14Al-5Si合金性能的影響

1055

編輯:中冶有色技術(shù)網(wǎng)

來源:范晉平,蔣一鋒,裴鏢,康文旭

1055

編輯:中冶有色技術(shù)網(wǎng)

來源:范晉平,蔣一鋒,裴鏢,康文旭

| Alloy | Si | Y | Al | Fe | Mg |

|---|---|---|---|---|---|

| Mg-14Al-5Si | 5.022 | - | 14.014 | 0.011 | Bal. |

| Mg-14Al-5Si-0.5Y | 4.984 | 0.504 | 13.991 | 0.010 | Bal. |

| Mg-14Al-5Si-0.8Y | 5.013 | 0.812 | 14.116 | 0.008 | Bal. |

| Mg-14Al-5Si-1Y | 5.031 | 1.104 | 14.015 | 0.010 | Bal. |

| Mg-14Al-5Si-1.5Y | 4.996 | 1.549 | 14.021 | 0.009 | Bal. |

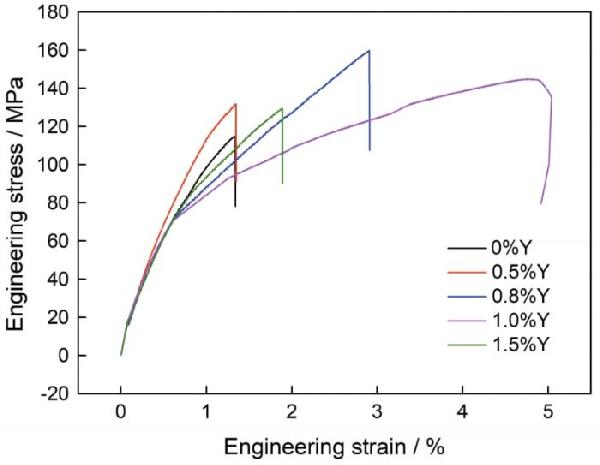

| Content/% | σb /MPa | σ0.2/MPa | δ/% |

|---|---|---|---|

| 0 | 115 | 58 | 1.33 |

| 0.5 | 132 | 69 | 1.34 |

| 0.8 | 160 | 79 | 2.90 |

| 1.0 | 147 | 76 | 5.04 |

| 1.5 | 129 | 65 | 1.88 |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月29日 ~ 31日

2025年03月29日 ~ 31日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日