全部

▼

搜索

熱搜:

位置:中冶有色 >

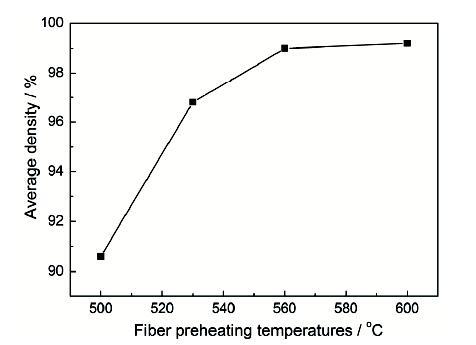

> 纖維預(yù)熱溫度對連續(xù)Al2O3f/Al復(fù)合材料力學(xué)性能的影響

1131

編輯:中冶有色技術(shù)網(wǎng)

來源:胡銀生,余歡,徐志鋒,蔡長春,聶明明

1131

編輯:中冶有色技術(shù)網(wǎng)

來源:胡銀生,余歡,徐志鋒,蔡長春,聶明明

| Fiber model |

Density /g·cm-3 |

Monofilament diameter/μm |

Tensile strength /GPa |

Young's modulus /GPa |

Elongation /% |

|---|---|---|---|---|---|

| Nextel610 | 3.75 | 10~12 | 3.2~3.5 | 380~400 | 0.5 |

| Alloy code | Mass fraction/% | |||||||

|---|---|---|---|---|---|---|---|---|

| Si | Mg | Cu | Mn | Ti | Zn | Others | Al | |

| ZL210A | 0.2 | 0.05 | 4.5~5.1 | 0.35~0.8 | 0.15~0.35 | 0.1 | Cd/Zr/Fe | Margin |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對 0

反對 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日