全部

▼

搜索

熱搜:

位置:中冶有色 >

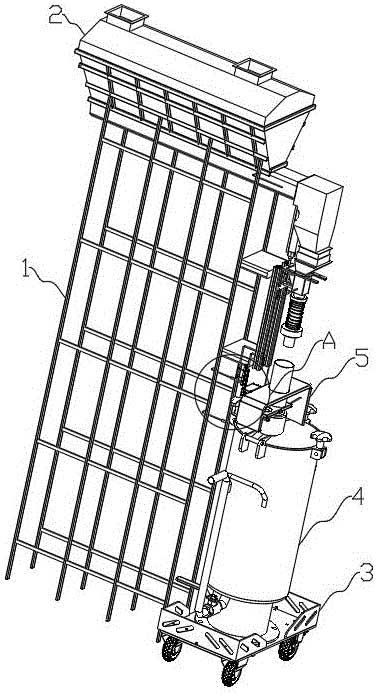

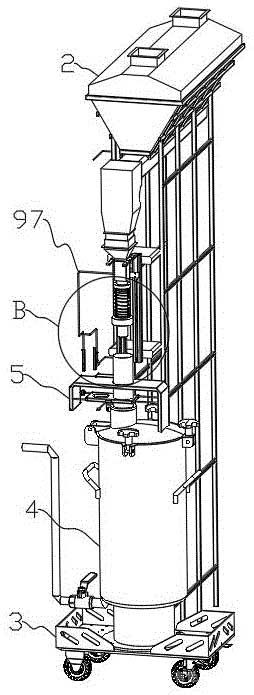

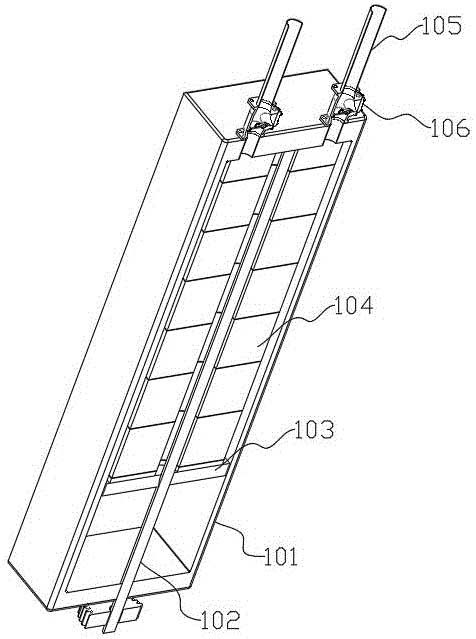

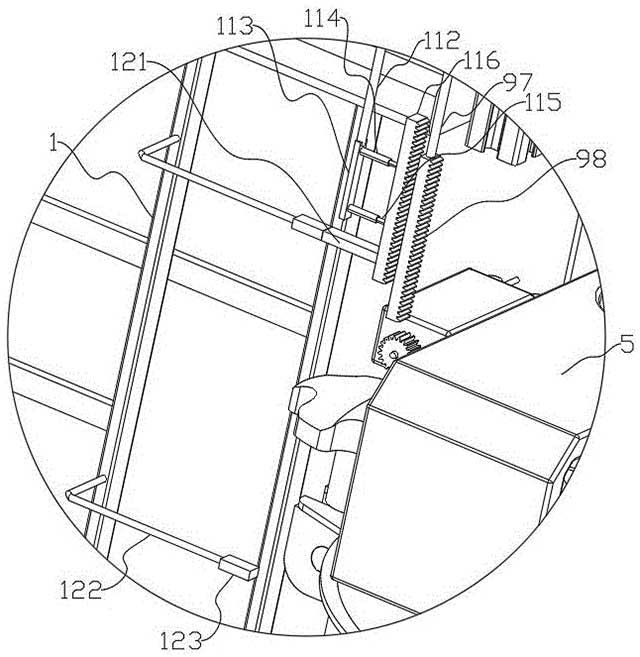

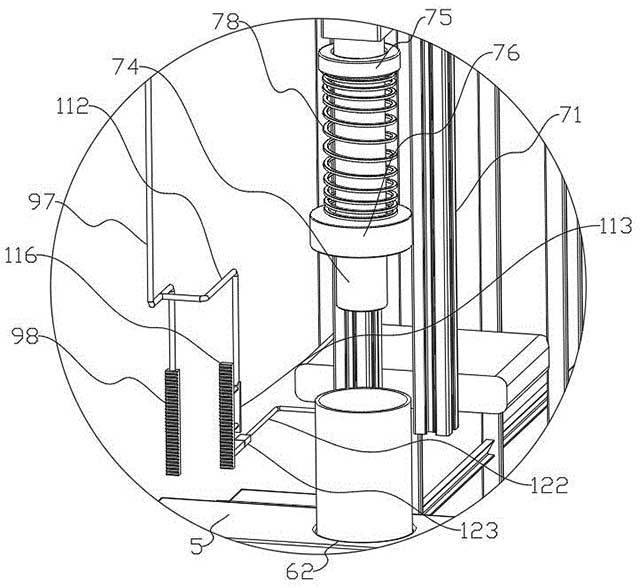

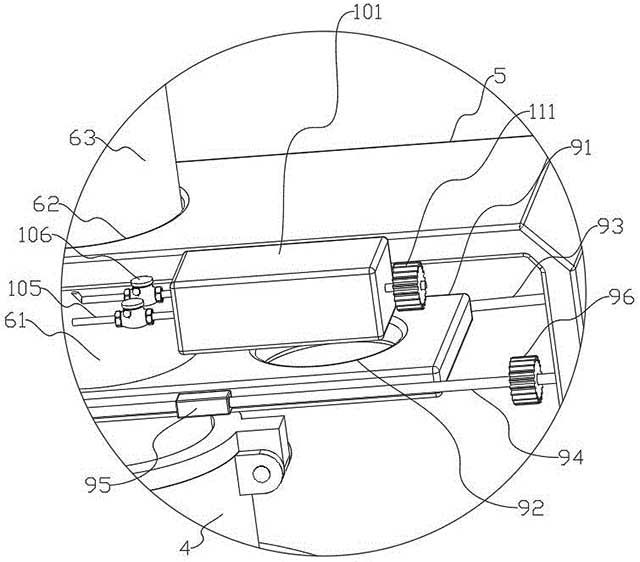

> 鋁合金鑄件生產(chǎn)用鋁合金液輸送設(shè)備

440

編輯:中冶有色技術(shù)網(wǎng)

來源:江蘇匯聯(lián)鋁業(yè)有限公司

440

編輯:中冶有色技術(shù)網(wǎng)

來源:江蘇匯聯(lián)鋁業(yè)有限公司

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日