全部

▼

搜索

熱搜:

位置:中冶有色 >

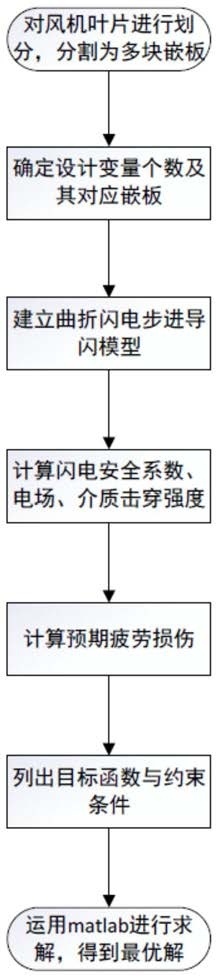

> 基于曲折閃電打擊與疲勞損傷的風(fēng)機(jī)葉片優(yōu)化設(shè)計方法

773

編輯:管理員

來源:浙江大學(xué)

773

編輯:管理員

來源:浙江大學(xué)

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日