本文主要介紹了國(guó)產(chǎn)RMD焊接設(shè)備在潛江-韶關(guān)輸氣管道工程五標(biāo)段應(yīng)用過程中根部接頭出現(xiàn)未熔合和密集性氣孔缺陷��,通過對(duì)RMD焊機(jī)內(nèi)置參數(shù)熱起弧���、收弧�、外界環(huán)境因素及焊工操作技巧等因素的分析�����,提出了對(duì)設(shè)備內(nèi)置參數(shù)精準(zhǔn)設(shè)置、排除影響氣體保護(hù)的外界因素等改進(jìn)措施�����,取得了滿意的效果�����。

1 序言

進(jìn)口RMD焊接設(shè)備在國(guó)內(nèi)使用已多年����,其焊接操控簡(jiǎn)單,使用性能穩(wěn)定�����,在大口徑長(zhǎng)輸管道施工中應(yīng)用普遍��。隨著國(guó)產(chǎn)RMD焊接設(shè)備的推出和技術(shù)的日益完善���,其逐步在國(guó)內(nèi)市場(chǎng)推廣使用����。自2018年開始,我公司施工的潛江-韶關(guān)輸氣管道工程線路五標(biāo)段全長(zhǎng)151.307km���,設(shè)計(jì)壓力10MPa。全線二類地區(qū)采用φ1016mm×17.5mm螺旋縫埋弧焊管(SAWH)����,三類地區(qū)采用φ1016mm×21.0mm直縫埋弧焊管(SAWL),鋼管材質(zhì)L485M����。主線焊接工藝選擇為RMD根焊+半自動(dòng)自保護(hù)填蓋,其中RMD根焊選擇國(guó)產(chǎn)焊接設(shè)備�����,材料采用金屬粉芯焊絲ER70C-6MH4��,焊接工藝規(guī)程為WPS-QJSG-X02(壁厚17.5mm)和WPS-QJSG-X06(壁厚21mm)�,無損檢測(cè)采用X射+相控陣超聲波雙檢測(cè)。

2 焊接工藝

(1)接頭設(shè)計(jì)

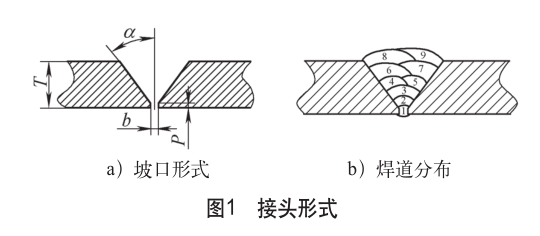

接頭形式為對(duì)接���,V形坡口(見圖1)��。坡口角度a=22°±2.5°���;鈍邊p=1.6mm±0.8mm���;對(duì)口間隙b=2.5~3.5mm;當(dāng)壁厚為17.5mm時(shí)����,錯(cuò)變量≤2.2mm,當(dāng)壁厚為21mm時(shí)����,錯(cuò)變量≤2.5mm。

(2)工藝要求

保護(hù)氣體為混合性氣體(80%Ar+20%CO2)����;保護(hù)氣體純度:Ar≥99.99%,CO2≥99.9%����;氣體流量為15~20L/min;預(yù)熱溫度為80~150℃����;施焊環(huán)境溫度≥5℃;濕度≤90RH���;風(fēng)速≤2m/s�����;根焊層厚度≤3.0mm���。

(3)RMD根焊焊接參數(shù)

具體數(shù)值見表1。

(4)焊接電源

選用國(guó)產(chǎn)焊接設(shè)備具有RMD特性的直流焊接電源配相應(yīng)送絲機(jī)�����。

3 RMD根焊技術(shù)特點(diǎn)

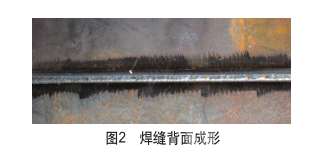

1)能夠精準(zhǔn)控制熔滴過渡和電弧吹力的大小�,焊接過程穩(wěn)定、飛濺少�����,焊縫內(nèi)部成形均勻美觀���,焊縫背面成形如圖2所示���。

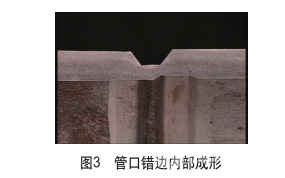

2)焊接過程中電弧柔和、熱量集中����,在根部產(chǎn)生高質(zhì)量的熔深�����,能夠有效地解決管口錯(cuò)邊�、間隙不勻造成的根部未熔合等焊接缺欠(見圖3)��。

3)采用半自動(dòng)氣體保護(hù)焊金屬粉芯焊絲焊接�����,焊縫表面無焊渣�����,焊接效率高[1]�����。

4 RMD根焊缺陷產(chǎn)生及解決措施

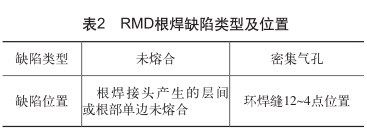

RMD根焊焊接工藝屬于熔化極金屬粉芯焊絲半自動(dòng)氣體保護(hù)焊�����,在施工過程中由于國(guó)產(chǎn)RMD焊接設(shè)備參數(shù)設(shè)置不精確��、焊工操作技術(shù)不熟練和外界環(huán)境因素等原因,造成射線和相控陣超聲波檢測(cè)發(fā)現(xiàn)的不合格缺陷種類主要是密集氣孔和層間未熔合[2]?,F(xiàn)場(chǎng)通過對(duì)多道焊縫缺陷的查找,發(fā)現(xiàn)其中90%缺陷都存在于RMD根焊層�����,缺陷類型及位置見表2�。

4.1根部未熔合

經(jīng)射線底片查看和相控陣數(shù)據(jù)分析,根焊接頭未熔合缺欠大部分產(chǎn)生在環(huán)焊縫立焊以上���,同時(shí)現(xiàn)場(chǎng)使用角磨機(jī)對(duì)缺陷位置進(jìn)行修磨發(fā)現(xiàn),未熔合缺陷為根部接頭處層間或根部單邊未熔合����。

(1)產(chǎn)生原因

1)焊工焊接時(shí),根焊起點(diǎn)是從12點(diǎn)開始�,焊工為了控制背面熔池高度,一般采用較小的送絲速度��,這樣能夠有效保證焊縫背面成形高度����。雖然這種較小焊接參數(shù)能夠控制焊縫成形,但是產(chǎn)生未熔合缺陷的概率也非常高�����。

2)RMD根焊起弧焊接時(shí),由于新起弧時(shí)熔池溫度偏低����,焊接行走速度過慢,所以熔池就會(huì)形成堆積�����,造成根部焊縫出現(xiàn)未完全熔合現(xiàn)象�����。

3)根焊接頭時(shí)�����,焊工為了保證接頭質(zhì)量會(huì)將收弧處打磨成斜坡狀��,再起弧接頭時(shí)��,焊槍運(yùn)行到打磨的斜坡狀缺口處時(shí)就屬于堆焊��,并且打磨的斜坡狀缺口一般存在窄�、深及前寬后窄的特點(diǎn)�,這時(shí)再起弧位置的焊接參數(shù)就無法有效地熔化前面的焊道�,透過面罩觀察此處的熔池較小。楔形斜坡狀還沒有完全打開熔池����,熔化的焊絲形成的液態(tài)金屬就流到后側(cè)的焊道上,形成接頭未熔合缺陷����。

(2)解決措施

通過和國(guó)產(chǎn)焊機(jī)制造廠家研發(fā)工程師溝通,同時(shí)在有經(jīng)驗(yàn)的焊工配合下��,提出調(diào)整焊機(jī)內(nèi)置參數(shù)中的起弧電流和增加收弧電流參數(shù)精準(zhǔn)控制����,能夠降低或消除產(chǎn)生接頭未熔合缺陷�����。

具體操作實(shí)施如下:

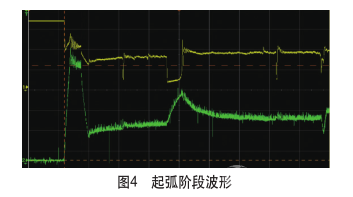

1)起弧參數(shù)調(diào)整:通過現(xiàn)場(chǎng)多次試驗(yàn)調(diào)節(jié)�,在起弧后增加一段時(shí)間恒壓控制,即采用氣體保護(hù)焊模式起弧����,在這段時(shí)間內(nèi)增加熱起弧電流�����,有利于快速打開熔池�����,增強(qiáng)熔合能力�,從而有效降低出現(xiàn)未熔合缺欠的概率���。起弧階段波形如圖4所示���,其中黃色為電弧電壓、綠色為焊接電流����。

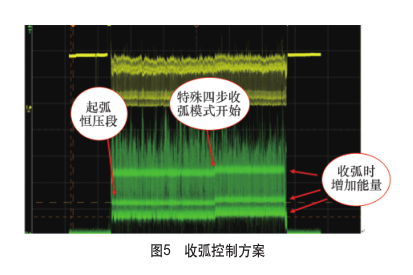

2)收弧參數(shù)設(shè)置:收弧時(shí)采用特殊四步功能,在遇到下向焊接頭快要收弧時(shí)���,按下焊槍開關(guān)����,能夠增大波形控制燃弧能量���,增加本階段的收弧電流����,保證母材的有效熔化,達(dá)到減少收弧未熔合缺欠的目的��。收弧控制方案如圖5所示�����,其中黃色為電弧電壓���、綠色為焊接電流�����。

4.2密集氣孔

通過射線檢測(cè)底片觀察���,密集氣孔缺陷主要出現(xiàn)在環(huán)焊縫上半部分����,而對(duì)于焊接難度最大的仰焊6點(diǎn)位置,由于焊槍角度的垂直和桿身長(zhǎng)度的縮短���,所以基本不會(huì)出現(xiàn)密集氣孔�。

(1)產(chǎn)生原因

1)通過現(xiàn)場(chǎng)焊接操作觀察,焊工在過12點(diǎn)位置引燃電弧后連續(xù)向下焊接����,為了便于觀察熔池形狀和根部熔合情況,焊槍角度�����、干伸長(zhǎng)發(fā)生了很大變化�����,造成根焊背面熔池氣體保護(hù)欠缺���,出現(xiàn)密集性氣孔���。

2)由于RMD根焊采用80%Ar+20%CO2為保護(hù)氣體,因此氣體挺度較差����,保護(hù)區(qū)域容易受到外界和管內(nèi)氣流干擾,焊接時(shí)熔池得不到有效保護(hù)則形成密集氣孔。

3)焊槍使用過程中噴嘴容易被飛濺物堵塞���,造成焊縫因缺少保護(hù)氣體流量而產(chǎn)生氣孔�。

4)在使用過程中����,氣瓶?jī)?nèi)的壓力過低、流量過小��、供氣系統(tǒng)氣帶損壞及鏈接松動(dòng)等��,也容易造成焊接過程中產(chǎn)生密集氣孔缺陷��。

(2)解決措施

1)焊接開始前應(yīng)做好外界防風(fēng)措施���,特別是防風(fēng)棚與地面和管子的結(jié)合處要認(rèn)真檢查���,同時(shí)也要防范管道內(nèi)部的穿堂風(fēng)。根據(jù)聯(lián)通管道的長(zhǎng)短和室外溫度����,選擇對(duì)兩端管口進(jìn)行封堵或是敞開,使壓力平衡�。

2)使用前認(rèn)真檢查氣瓶?jī)?nèi)的壓力��,當(dāng)壓力<1.0MPa時(shí)會(huì)造成焊槍噴嘴供氣不足,保護(hù)氣體挺度不夠�����,容易產(chǎn)生氣孔����,因此應(yīng)停止使用更換氣瓶。同時(shí)�,要配備氣體配比檢測(cè)儀器,嚴(yán)格控制氣瓶?jī)?nèi)的混合比例��。

3)氣體流量選擇應(yīng)嚴(yán)格按照焊接工藝規(guī)程中的要求進(jìn)行調(diào)節(jié)��,同時(shí)也要根據(jù)所選擇的噴嘴型大小�,適當(dāng)在工藝規(guī)程要求范圍內(nèi)調(diào)整流量大小。

4)每天焊接使用前�����,要從供氣系統(tǒng)始端開始沿著氣體行走路線進(jìn)行認(rèn)真檢查�,防止因氣帶破損或接頭松動(dòng)而出現(xiàn)漏氣現(xiàn)象。

5)根據(jù)焊接時(shí)間及時(shí)清理噴嘴中的飛濺物����,防止焊接飛濺堵塞噴嘴����,造成焊縫因缺少氣體保護(hù)而產(chǎn)生氣孔�。

6)焊接過程中焊槍角度直接影響焊接質(zhì)量,在環(huán)焊縫焊接過程中����,焊槍角度隨著焊接位置的變化也要隨時(shí)調(diào)整。一般平焊位和立焊位焊槍角度為75°~85°��,但在環(huán)焊縫9~11點(diǎn)處和13~15點(diǎn)處極易出現(xiàn)密集氣孔�����,因此要將焊槍角度精準(zhǔn)控制在80°±2°內(nèi)����,這樣焊接保護(hù)氣體能夠有效保護(hù)正面和背面液態(tài)熔池不受外界空氣侵蝕,避免產(chǎn)生密集氣孔����。仰焊位焊槍角度一般控制在90°左右,同時(shí)焊接過程中應(yīng)根據(jù)間隙和鈍邊大小����,隨時(shí)輕微調(diào)整焊槍角度��,才能有效保證內(nèi)外焊縫成形均勻。

7)干伸長(zhǎng)過長(zhǎng)時(shí)�,噴嘴與工件的距離過大,會(huì)因保護(hù)氣體挺度不足而使熔池的保護(hù)范圍減少�,這也是焊接過程中產(chǎn)生密集氣孔的主要原因之一。因此����,焊工在焊接過程中在保證清晰觀察熔池的同時(shí),要選用最短的干伸長(zhǎng)進(jìn)行焊接操作����。

8)焊接過程中,由于焊工帶動(dòng)熔池速度不勻�����,造成根焊厚度過厚���,熔池截面形狀過大����,容易造成部分熔池脫離保護(hù)氣體范圍,產(chǎn)生密集氣孔�。因此在操作過程中,焊工在保證焊接質(zhì)量的同時(shí)需適當(dāng)提高焊接速度��。

5 結(jié)束語

經(jīng)過對(duì)國(guó)產(chǎn)RMD焊接設(shè)備內(nèi)置參數(shù)熱引弧的增加和收弧過程中對(duì)焊接電流的精整控制�����,有效控制了接頭產(chǎn)生的未熔合缺陷���。同時(shí)�����,經(jīng)過現(xiàn)場(chǎng)實(shí)踐的不斷總結(jié)歸納��,對(duì)外界干擾因素的細(xì)化分析���、焊接過程中的工藝參數(shù)改進(jìn)和加大對(duì)根焊焊工操作技巧的提升,焊接效率和根焊質(zhì)量得到了明顯提升�����,基本克服了接頭未熔合缺欠和根部密集氣孔等缺欠����。改進(jìn)后在某焊接機(jī)組施工的1568道焊口中��,根焊射線檢測(cè)合格率和相控陣超聲波檢測(cè)合格率達(dá)到99.87%��,取得了滿意的效果���。

參考文獻(xiàn):

[1] 靳海城���,王俊紅���,李廣民.西氣東輸二線用RMD根焊技術(shù)[J].電焊機(jī),2009�,39(5):87-89.

[2] 李國(guó)慶,張敬洲����,馮艷東. RMD半自動(dòng)根焊操作難點(diǎn)解析[J]. 金屬加工(熱加工),2009(2):44-45.

本文發(fā)表于《金屬加工(熱加工)》2021年第12期第31~33頁���,作者:中石化勝利油建工程有限公司湯海東�����、岳遠(yuǎn)明 ��、劉光鈺����,中國(guó)石化勝利油田熱力分公司武國(guó)峰。原標(biāo)題:《國(guó)產(chǎn)RMD設(shè)備根焊操作技術(shù)常見焊接缺陷解析》���。

2588

2588

0

0

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái)